Calcul et suivi du TRS : Améliorer l’efficacité de la production

Découvrez comment la surveillance en temps réel du TRS (Taux de Rendement Synthétique) améliore l'efficacité de la production, réduit les temps d'arrêt et optimise la qualité grâce à des informations exploitables pour améliorer vos indicateurs clés de performance (KPI) de fabrication

Dans le monde industriel actuel, où tout va très vite, l'improvisation n'est plus envisageable. La surveillance en temps réel de l'efficacité globale des équipements (OEE) vous offre une visibilité inégalée sur votre ligne de production, en suivant la disponibilité, les performances et la qualité en temps réel. Imaginez : un système qui signale les temps d'arrêt dès qu'ils surviennent, identifie instantanément les baisses de cadence et garantit que chaque produit répond à vos normes, le tout sans attendre les rapports de fin de poste. Il ne s'agit pas simplement de données, mais d'informations exploitables. En surveillant l'OEE en temps réel, vous pouvez réagir aux inefficacités dès leur apparition, minimiser les déchets et maintenir votre production à son niveau d'efficacité maximal. Qu'il s'agisse de prévenir les pannes inattendues, d'optimiser les processus ou de garantir une qualité constante, la surveillance de l'OEE en temps réel transforme la façon dont les fabricants gèrent leurs lignes de production. Résultat ? Des décisions plus rapides, moins d'interruptions et une production toujours en avance sur son temps.

Définition de l'OEE : Qu'est-ce que l'OEE ?

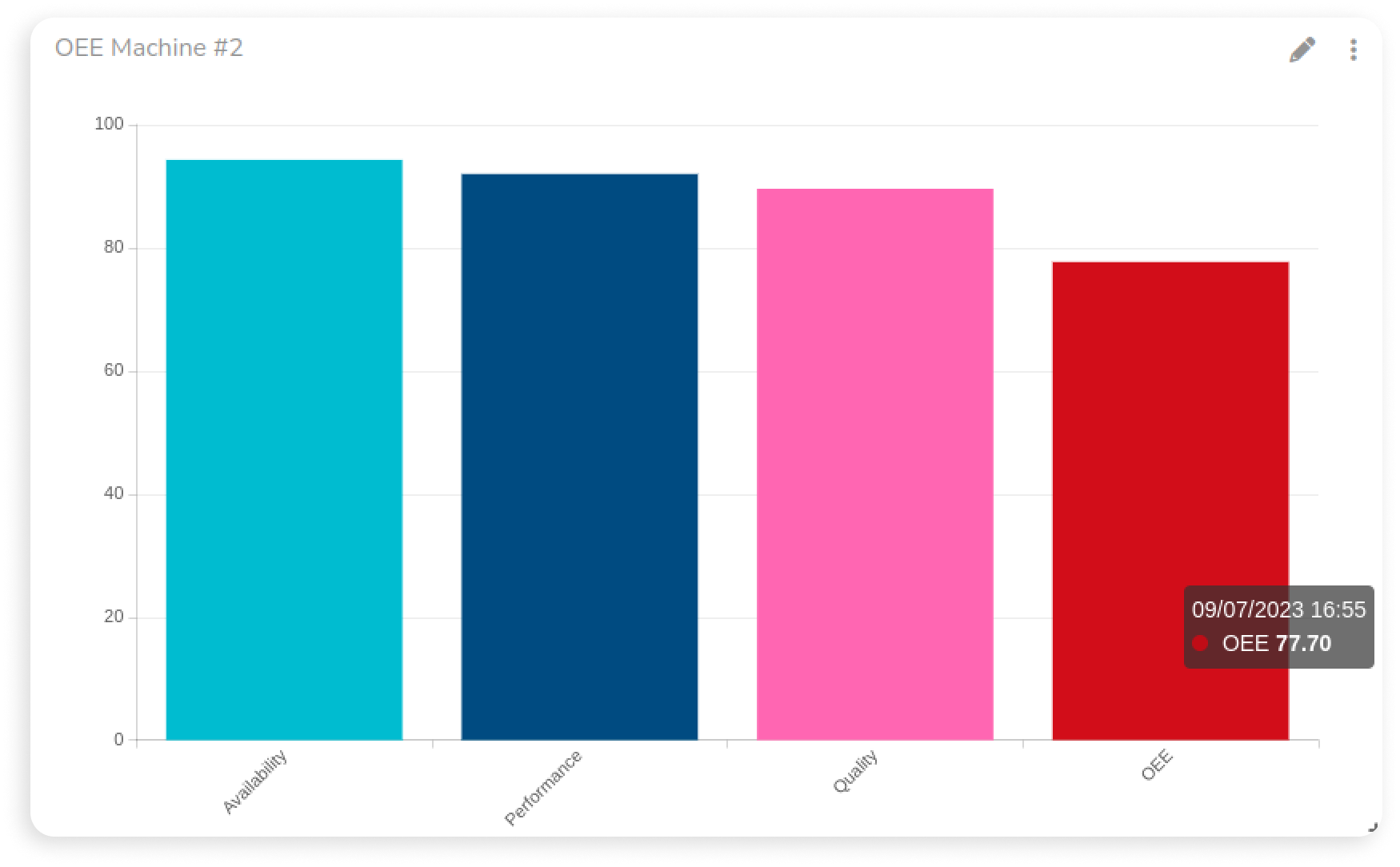

L'efficacité globale des équipements (OEE) est un indicateur clé qui mesure l'efficacité avec laquelle une usine utilise ses équipements. Elle révèle la performance des machines en combinant trois facteurs essentiels : la disponibilité, la performance et la qualité. La disponibilité prend en compte tout temps d'arrêt dû aux temps de maintenance, la performance reflète la vitesse de fonctionnement par rapport à sa vitesse maximale nominale, et la qualité évalue la part de la production conforme aux normes de qualité par rapport à la production totale. Ces trois éléments interagissent pour fournir un score unique et exploitable – votre pourcentage d'OEE – qui offre une vision claire de la productivité réelle de vos machines.

Pourquoi l'efficacité globale des équipements (OEE) est-elle importante ? Dans le secteur manufacturier, l'efficacité ne se résume pas au volume de production ; il s'agit d'optimiser l'utilisation des ressources et d'éliminer le gaspillage. Un score OEE élevé témoigne d'une performance de production optimale : les machines fonctionnent sans à-coups, produisent des biens de haute qualité et les temps d'arrêt sont minimisés. Il en résulte des coûts d'exploitation réduits, une meilleure utilisation des matières premières et des marges bénéficiaires accrues. À l'inverse, un score OEE faible signale des inefficacités opérationnelles, pouvant entraîner des pertes de revenus, des coûts de production plus élevés, voire un non-respect des prévisions de la demande client. En bref, l'OEE n'est pas qu'un simple chiffre ; c'est un instantané de la santé de votre exploitation et l'un des indicateurs clés de performance (KPI) les plus importants pour l'amélioration continue. En mesurant la productivité de la production grâce à l'OEE, les entreprises obtiennent une visibilité sur leur situation et, surtout, sur leurs axes d'amélioration.

Comment calculer l'OEE ?

Mesurer l'OEE (taux de rendement synthétique) commence par la décomposer en ses trois composantes essentielles : disponibilité, performance et qualité. Chaque composante évalue un facteur spécifique de l'efficacité des équipements de production, offrant ainsi une vision détaillée des points forts et des points faibles de votre processus de fabrication.

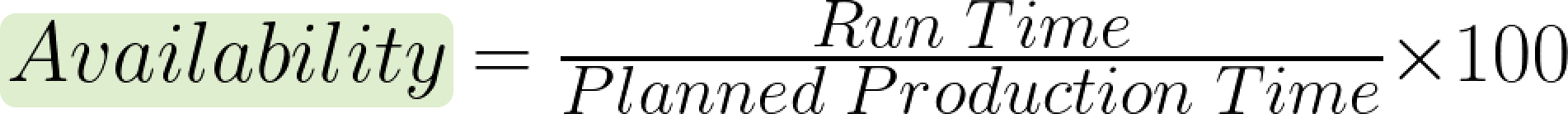

1. Disponibilité :

La disponibilité mesure le temps de fonctionnement de votre équipement, en tenant compte des arrêts ou retards imprévus. Elle se calcule en divisant le temps de fonctionnement effectif de votre machine par le temps de production prévu. Si votre équipement subit des arrêts fréquents, votre score de disponibilité le révélera. La formule est simple :

Où,

- « Temps de fonctionnement » : tout le temps pendant lequel les machines ont fonctionné, moins les arrêts imprévus.

- « Durée de production prévue » : durée pendant laquelle les machines devraient idéalement fonctionner.

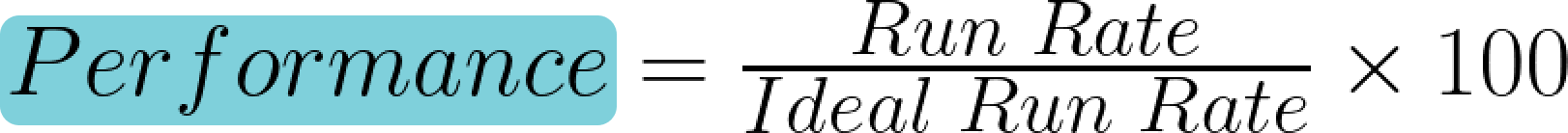

2. Performance :

La performance évalue la vitesse de fonctionnement de l'équipement par rapport à sa vitesse maximale. Il ne s'agit pas seulement de constater que la machine fonctionne, mais aussi de vérifier si elle fonctionne à son plein potentiel. Le score de performance est calculé en comparant le taux de production réel au taux idéal

Où,

- « Cadence de production » : taux de production réel. Elle est calculée en divisant le nombre total de pièces produites par la durée de production.

- « Rythme de production idéal » : taux de production maximal possible.

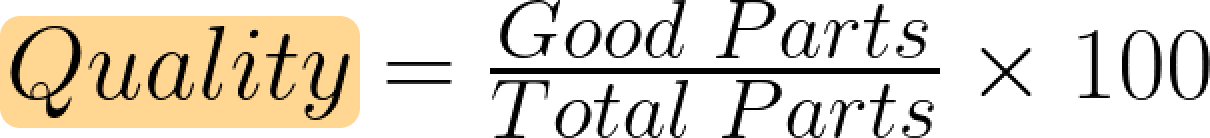

3. Qualité :

La qualité se concentre sur la production, et plus précisément sur la proportion de produits conformes aux normes de qualité. Chaque produit non conforme ou ne répondant pas aux spécifications nuit à l'efficacité. Pour déterminer la qualité, divisez le nombre d'unités conformes par le nombre total d'unités produites :

Où,

- « Pièces conformes » : nombre total de pièces produites qui satisfont aux normes de qualité.

- « Nombre total de pièces » : nombre total de pièces produites, y compris les pièces défectueuses.

4. OEE

Une fois chacun de ces indicateurs calculé, le calcul du TRS (Taux de Rendement Synthétique) est simple. Il suffit de multiplier les trois pourcentages entre eux :

Ce score final, exprimé en pourcentage, est un indicateur clair de l'efficacité globale de votre équipement. Un TRS de 100 % signifie que la machine fonctionne à pleine capacité, sans arrêt imprévu, à pleine vitesse et sans défaut. Si la perfection est rare, de nombreuses installations performantes visent un TRS de 85 % comme objectif idéal.

Surveillance OEE en temps réel

Auparavant, la mesure du TRS (Taux de Rendement Synthétique) reposait largement sur la collecte manuelle de données et les rapports de fin de poste pour suivre l'avancement des opérations. Si ces méthodes fournissaient des informations de base, elles laissaient souvent passer inaperçues des inefficacités critiques jusqu'à ce qu'il soit trop tard pour agir. Aujourd'hui, le secteur manufacturier exige une approche plus dynamique. La surveillance du TRS en temps réel exploite l'infrastructure existante, associée à des capteurs IoT et même à des systèmes SCADA cloud , pour fournir des informations instantanées et exploitables. En suivant la disponibilité, les performances et la qualité en temps réel, les fabricants peuvent identifier les problèmes dès leur apparition, ce qui permet de prendre des décisions plus rapidement et de réduire les temps d'arrêt. Ce passage d'une surveillance réactive à une surveillance proactive est essentiel pour gagner en efficacité et rester compétitif dans un secteur en constante évolution.

Examinons maintenant en détail les aspects pratiques du suivi de l'OEE en temps réel.

Suivi du TRS : disponibilité

L'élément clé de la disponibilité réside dans le temps d'exécution. En envoyant un simple message « status=ON » lorsque la machine ou le processus est en marche, les capteurs IoT peuvent contribuer à la surveillance en temps réel de la disponibilité OEE.

Voici notre sélection des meilleurs capteurs utilisés pour capturer cette mesure cruciale en temps réel :

- Capteurs de courant

La plupart des machines fonctionnent à l'électricité, ce qui fait des capteurs de courant une solution simple pour mesurer non seulement leur utilisation, mais aussi leur temps de fonctionnement. Ces capteurs détectent le flux électrique, un signal qui, associé à des outils de surveillance en temps réel , permet de déterminer si une machine est en marche ou à l'arrêt. En interprétant l'état de l'alimentation, les capteurs de courant fournissent une mesure fiable du temps de fonctionnement, aidant ainsi à identifier les arrêts planifiés et non planifiés. Cette surveillance continue garantit également la capture de chaque minute de fonctionnement, à la seconde près, pour un score de disponibilité extrêmement précis.

- Capteurs de vibrations

Pour les équipements rotatifs, les capteurs de vibrations offrent bien plus que de précieuses informations sur les pannes potentielles : ils permettent également de mesurer le temps de fonctionnement. Pour les équipements fonctionnant en continu, tels que les moteurs, les compresseurs ou les pompes, les capteurs de vibrations constituent une méthode efficace et non intrusive d'enregistrement du temps de disponibilité. Ils indiquent non seulement l'activité des équipements, mais fournissent aussi des données permettant d'anticiper les besoins de maintenance et ainsi de réduire les arrêts imprévus.

- Données PLC

Dans de nombreux cas, les données de disponibilité sont déjà enregistrées dans des automates programmables (PLC), qui suivent l'état des machines en temps réel. Ces données constituent une ressource précieuse pour évaluer le temps de production réellement productif, car la plupart des PLC enregistrent en continu l'état des équipements de production et les indicateurs de performance. L'utilisation de l' IoT gateway , les données peuvent être transmises de l'automate programmable au cloud , évitant ainsi l'installation de capteurs supplémentaires. Cette option est idéale pour les usines dotées d'une infrastructure d'automates programmables robuste, car elle exploite les ressources existantes pour une surveillance continue et en temps réel du fonctionnement des machines.

Suivi de l'OEE : Performance

Le score de performance est calculé en comparant les volumes de production réels aux volumes idéaux, et plusieurs outils peuvent aider à collecter ces données en temps réel, garantissant ainsi une mesure précise du rythme de production.

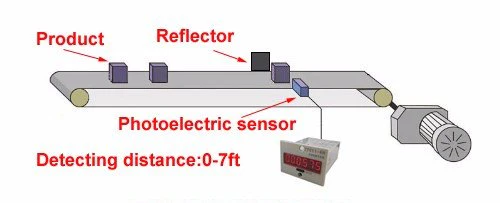

- Capteurs photoélectriques comme compteurs

Les capteurs photoélectriques sont largement utilisés pour le suivi du nombre d'unités produites. Placés à des points précis de la chaîne de production, ces capteurs comptent chaque unité à son passage, fournissant ainsi une mesure précise du débit. Sur les lignes à cadence rapide ou dans les environnements à haut volume, les capteurs photoélectriques sont indispensables. Ils enregistrent chaque unité finie avec une précision fractionnelle, permettant aux fabricants de surveiller la vitesse de production en temps réel et de corriger immédiatement tout goulot d'étranglement.

- Compteur de pression de bouton

Dans certains processus de production manuels ou semi-automatisés, notamment dans l'industrie textile, l'intervention humaine reste essentielle pour le suivi des étapes de production. Un compteur de pressions sur un bouton constitue alors un outil simple et efficace. Lorsqu'une tâche ou une pièce est terminée, l'opérateur appuie sur un bouton, enregistrant ainsi la finalisation de l'unité. Cette méthode est particulièrement performante pour les processus exigeant précision ou savoir-faire et qui ne peuvent être entièrement automatisés. Le suivi de chaque pression sur un bouton permet de contrôler la cadence de production et d'intégrer les données des processus manuels dans l'évaluation précise des performances.

- Capteurs de fermeture de contact

Pour les processus automatisés, les capteurs à fermeture de contact (également appelés capteurs à contact sec ou humide) constituent un atout précieux. Ces capteurs surveillent l'état d'un relais connecté à une machine, permettant ainsi de déterminer si une machine ou une étape du processus est active. À chaque activation du relais, celui-ci signale la fin d'une tâche ou d'un cycle, fournissant une mise à jour en temps réel du rendement de production. Les capteurs à fermeture de contact sont efficaces pour diverses configurations de fabrication, des lignes de conditionnement aux unités d'assemblage, où l'activité des équipements est directement liée à la vitesse de production.

- Données PLC pour le suivi des performances

Comme pour la disponibilité, les données de performance sont déjà enregistrées par les automates programmables dans de nombreuses installations. Si votre cadence de production ou votre temps de cycle sont enregistrés dans les registres de votre automate, la connexion d'une gateway IoT pour récupérer directement ces données peut s'avérer judicieuse. Elle simplifie la collecte de données sans nécessiter de capteurs supplémentaires, ce qui permet de gagner du temps et des ressources. En envoyant les données de l'automate vers le cloud, vous pouvez accéder aux indicateurs de performance en temps réel, suivre les tendances et identifier rapidement les éventuelles baisses de production.

Suivi de l'OEE : Qualité

Contrairement à la disponibilité et aux performances, les mesures de qualité varient considérablement d'un secteur à l'autre, chaque produit ayant ses propres critères de conformité. Garantir une qualité élevée implique de privilégier la précision, qu'il s'agisse de la texture, de la résistance des matériaux ou de l'assemblage. Découvrons ensemble quelques-uns des meilleurs outils pour un suivi qualité en temps réel.

- Capteurs spécialisés

Les normes de qualité varient d'un secteur à l'autre, et souvent, des capteurs spécialisés constituent la meilleure solution pour une surveillance précise et en temps réel. Par exemple, dans l'agroalimentaire, les capteurs d'humidité sont indispensables pour préserver la texture optimale des produits comme les chips, dont le croustillant dépend du taux d'humidité. Dans l'industrie automobile, les capteurs de dureté garantissent que chaque composant réponde à des normes de durabilité rigoureuses. Grâce à l'utilisation de capteurs spécialisés, conçus pour des critères de qualité spécifiques, les fabricants peuvent maintenir un niveau de qualité élevé, ce qui se traduit directement par une amélioration de leur TRS (Taux de Rendement Synthétique).

- Systèmes de vision intelligents

Dans de nombreux cas, les caméras équipées de systèmes de vision intelligente ou de vision par ordinateur constituent une solution performante pour le contrôle qualité. Ces systèmes analysent les produits en temps réel, détectant instantanément les imperfections et les anomalies. Par exemple, dans la fabrication de produits électroniques, la vision intelligente permet de vérifier le positionnement des composants et la qualité des soudures, tandis que dans le secteur de l'emballage, elle garantit un étiquetage et une présentation corrects. La vision par ordinateur permet des inspections rapides et précises, adaptées à la cadence de production, réduisant ainsi le besoin de contrôles qualité manuels et minimisant les taux d'erreur.

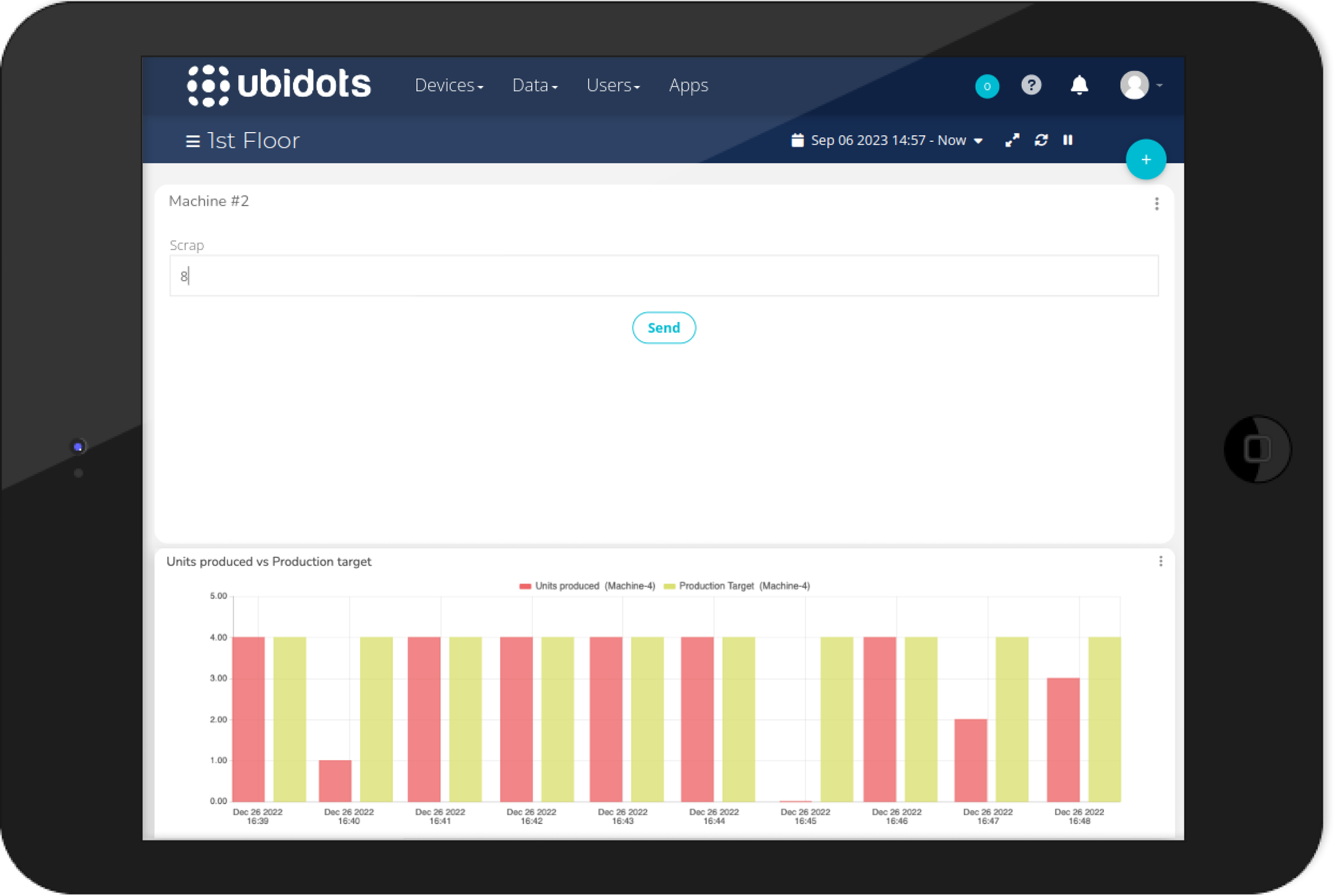

- Inspection humaine avec assistance numérique

Pour les produits nécessitant une évaluation plus subjective, l'inspection humaine demeure un outil précieux. En associant des inspecteurs formés à des outils numériques (tablettes, listes de contrôle, etc.), les évaluations de la qualité gagnent en cohérence et en traçabilité. Cette approche est particulièrement efficace lorsque les détails comptent, comme dans le secteur du textile, où les inspecteurs peuvent évaluer visuellement la qualité du tissu ou des coutures. Grâce à une de saisie manuelle sur tablette, les opérateurs peuvent indiquer « OK » ou « NOK » pour chaque produit. Ces données sont directement intégrées au calcul du TRS ( Taux de Rendement Synthétique), offrant ainsi une méthode concrète pour garantir des standards de qualité élevés.

Exemple de calcul du TRS

Prenons un exemple concret pour illustrer comment la formule OEE peut être appliquée en production, en décomposant chaque étape afin de donner une image claire de la manière dont la disponibilité, les performances et la qualité se combinent pour révéler l'efficacité globale des équipements.

Exemple concret : application de la formule OEE à la production

Imaginez une chaîne de production dédiée à la fabrication de filtres à eau en argile. La chaîne fonctionne 16 heures par jour, pour une durée de production prévue de 960 minutes. Voici le déroulement d'une journée type :

- Disponibilité : En raison de réglages machine et de pannes imprévues, l’indisponibilité est de 80 minutes. La durée de fonctionnement est donc de 880 minutes.

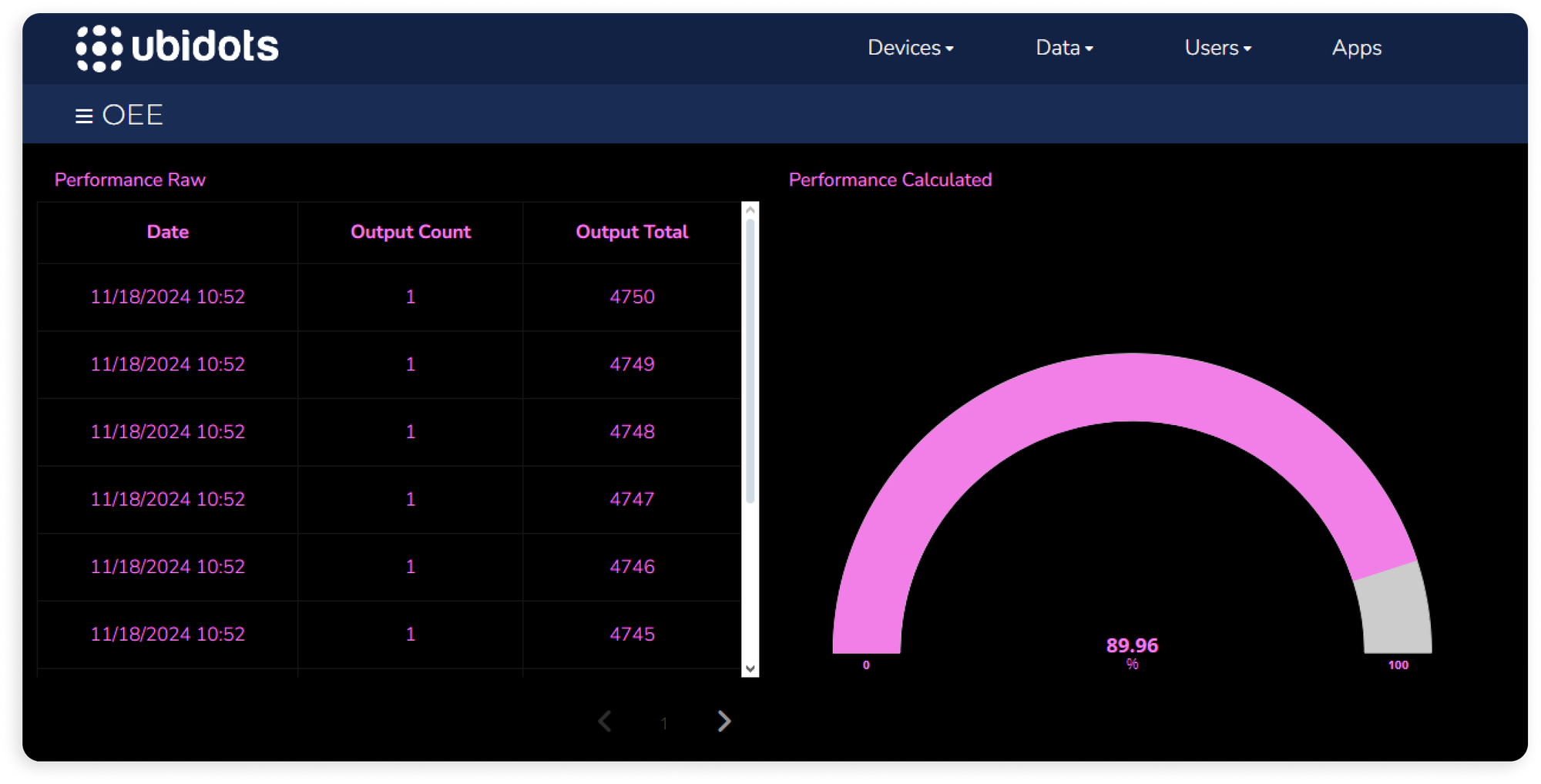

- Performances : La ligne est surveillée par un capteur photoélectrique qui compte les unités produites. En fonctionnement normal, la ligne est capable de produire 6 unités par minute, soit un rendement idéal de 5 280 unités pour 880 minutes de fonctionnement. Cependant, en fin de journée, seules 4 750 unités ont été produites, ce qui représente une perte de performance.

- Qualité : Sur les 4 750 unités produites, 4 600 réussissent le contrôle qualité, tandis que 150 sont signalées comme défectueuses et doivent être éliminées.

À présent, intégrons ces chiffres dans la formule OEE pour voir comment cette ligne de production se compare aux autres.

- Calcul de la disponibilité :

Disponibilité = (Durée d'exécution / Durée de production planifiée) x 100

= (880 minutes / 960) minutes x 100

= 91,66 ou 91,66 % - Calcul de la qualité :

Qualité = (Pièces conformes / Nombre total de pièces) x 100

= (4 600 / 4 750) x 100

= 96,84 ou 96,84 % - Calcul du TRS :

Maintenant que nous connaissons chaque composante, nous pouvons déterminer le TRS global.

TRS = Disponibilité × Performance × Qualité

= 91,66 % × 89,96 % × 96,84 %

≈ 79,85 %

Calcul de la performance :

Performance = (Taux d'exécution / Taux d'exécution idéal) x 100

= (4 750 / 5 280) x 100

= 89,96 ou 89,96 %

Dans cet exemple, le TRS (Taux de Rendement Synthétique) est de 79,85 %. Bien qu'un score de 79 soit déjà excellent, il indique une marge de progression significative, notamment en termes de disponibilité et de performance. Ce score montre que, malgré la production de produits de haute qualité, l'équipement est indisponible pendant des périodes considérables et n'atteint pas le rythme de production idéal. En se concentrant sur ces points, l'usine pourrait mettre en œuvre des améliorations ciblées pour optimiser ce score et viser potentiellement le seuil de 85 % ou plus.

Indicateurs de performance OEE

Les indicateurs OEE servent de référence, permettant aux fabricants d'évaluer leur efficacité de production par rapport aux normes du secteur. Un score OEE élevé est toujours souhaitable, mais qu'entend-on par « élevé » ? Dans la plupart des secteurs, un score OEE de 85 % est souvent considéré comme la référence. Ce score indique un fonctionnement optimal des équipements, avec un temps d'arrêt minimal, des performances quasi optimales et une production importante de produits de qualité. Analysons cela plus en détail.

Normes industrielles : Qu’est-ce qu’un bon score OEE ?

Concrètement, un « bon » score TRS (Taux de Rendement Synthétique) varie selon le secteur d'activité et la complexité opérationnelle. Voici une règle générale :

- TRS de 50 à 60 % : La plupart des entreprises manufacturières débutent à ce niveau, se heurtant à des obstacles tels que les temps d’arrêt, les pertes de productivité ou les problèmes de qualité. Il s’agit d’un objectif de base atteignable, mais des améliorations sont toujours possibles.

- TRS de 85 % : Performance de haut niveau, souvent considérée comme une référence mondiale. C'est l'objectif que se fixent la plupart des entreprises. Atteindre ce niveau signifie généralement que les machines fonctionnent sans problème, que les interruptions sont rares et que la qualité est constamment élevée.

- TRS de 100 % : Idéal, mais extrêmement difficile à atteindre en conditions réelles. Viser les 100 % est un objectif louable, mais la plupart des installations performantes fonctionnent plutôt autour de 85 %.

Définir des objectifs OEE réalistes pour votre entreprise

Lors de la définition d'objectifs de TRS (Taux de Rendement Synthétique), il est essentiel de privilégier les gains progressifs. Un bond soudain de 60 % à 85 % n'est pas réaliste pour la plupart des opérations ; il est préférable de viser des améliorations modestes et durables dans le temps. Commencez par cibler les principales sources d'inefficacité. Vos équipements subissent peut-être des arrêts fréquents. Ou vos machines n'atteignent peut-être pas leur pleine capacité. Améliorer ces points précis permettra d'augmenter naturellement votre TRS.

L'alignement des objectifs de TRS (Taux de Rendement Synthétique) sur les objectifs commerciaux permet également de définir une stratégie plus claire. Cherchez-vous à réduire les coûts de production, à augmenter la productivité ou à améliorer la qualité des produits ? Chaque objectif peut influencer la manière dont vous priorisez la disponibilité, la performance et la qualité. Par exemple, une entreprise axée sur la production rapide privilégiera l'amélioration des performances de ses équipements, tandis qu'une entreprise privilégiant le contrôle qualité accordera la priorité à cet indicateur dans ses objectifs de TRS.

Privilégier la constance à la perfection

Viser un TRS élevé est certes louable, mais il est tout aussi crucial de veiller à une amélioration continue. Suivez régulièrement votre TRS, identifiez les tendances et ajustez votre stratégie en conséquence. La perfection est peut-être inatteignable, mais avec des objectifs réalistes, un suivi constant et un engagement envers une amélioration progressive, votre TRS peut refléter une exploitation réellement efficace et performante.

Erreurs dans le calcul de l'OEE

Le calcul du TRS (Taux de Rendement Synthétique) peut fournir des informations précieuses, mais même des erreurs mineures dans la collecte ou l'interprétation des données peuvent conduire à des résultats trompeurs. Connaître les pièges courants de l'évaluation du TRS permet de s'assurer que le score affiché reflète fidèlement votre production et ne masque pas des inefficacités cachées. Voici quelques erreurs clés à éviter pour maintenir un score TRS précis.

Pièges courants : éviter les erreurs dans l’évaluation de l’OEE

L'une des erreurs les plus fréquentes consiste à ne pas faire la distinction entre les temps d'arrêt planifiés et non planifiés. La maintenance planifiée des machines ou les pauses programmées, comme les temps de changement de production, ne doivent pas impacter la disponibilité. Si chaque pause, planifiée ou non, est prise en compte dans le calcul du temps d'exécution, le score de disponibilité est injustement pénalisé. Pour garantir la précision de l'indicateur de disponibilité, assurez-vous que vos données ne prennent en compte que les temps d'arrêt non planifiés.

Une autre erreur fréquente consiste à mal évaluer la vitesse de production. Souvent, seuls les produits finis sont comptabilisés, ce qui peut masquer les pertes de vitesse dues à des arrêts ou des ralentissements mineurs. Ces interruptions peuvent paraître insignifiantes prises isolément, mais elles peuvent impacter la performance de production sur l'ensemble d'un poste. Un suivi précis des pertes de vitesse permet d'obtenir une image plus fidèle de la performance.

La mesure de la qualité peut également s'avérer complexe. Il arrive que les produits défectueux ne soient pas entièrement comptabilisés, notamment s'ils sont identifiés et retravaillés ultérieurement. Toutes les unités ne passant pas le contrôle qualité, même réparées, doivent être initialement enregistrées comme défectueuses. Cette pratique garantit que votre score qualité reflète fidèlement l'efficacité de la production.

Enfin, évitez les méthodes de collecte de données incohérentes entre les équipes ou les quarts de travail. Si une équipe logs chaque arrêt de production tandis qu'une autre logs que les arrêts importants, votre score TRS (Taux de Rendement Synthétique) devient incohérent et peu fiable. Standardiser les méthodes de collecte de données, idéalement avec des systèmes de suivi automatisés, garantit la validité de votre score TRS et permet des comparaisons pertinentes dans le temps.

Stratégies pour améliorer l'OEE

Améliorer le TRS ne se limite pas à corriger les goulets d'étranglement de la production propres à un secteur ou un processus particulier ; il s'agit d'adopter une approche proactive en matière d'efficacité. La mise en œuvre de quelques stratégies éprouvées peut avoir un impact significatif sur la disponibilité, la performance et la qualité, et ainsi contribuer à un meilleur TRS.

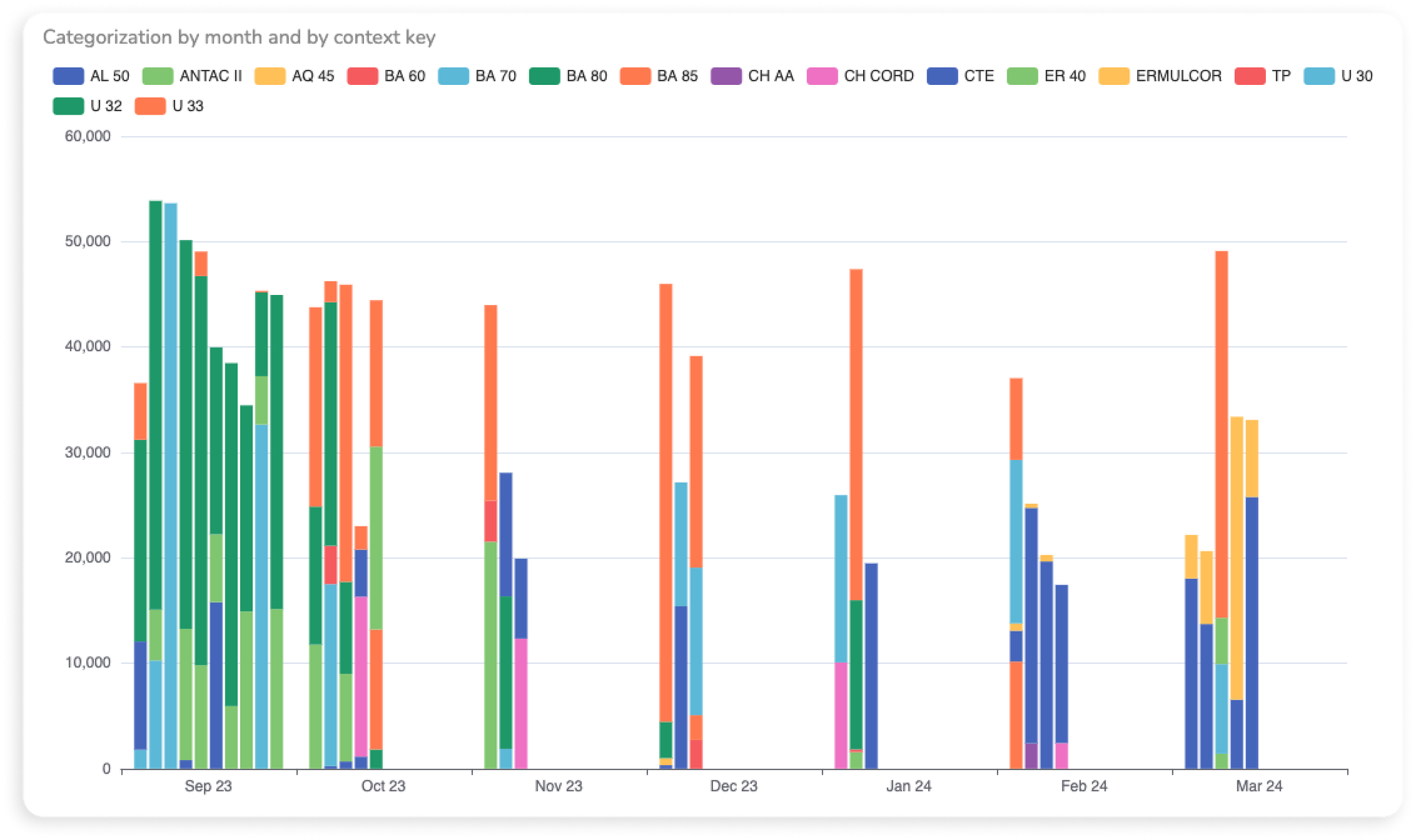

Surveillance en temps réel

La surveillance en temps réel via IoT industriel ( IoT ), par exemple, transforme les données brutes de production en informations exploitables. En connectant des capteurs pour suivre les performances, la vitesse et la qualité des machines, les opérateurs bénéficient d'une visibilité instantanée sur la production. Toute anomalie ou déviation est immédiatement signalée, permettant aux équipes d'intervenir rapidement et de réduire les temps d'arrêt, ce qui améliore la disponibilité des équipements et les indicateurs de performance.

Maintenance préventive

La maintenance préventive est essentielle pour éviter les arrêts de production imprévus. En programmant des contrôles et des opérations de maintenance réguliers des machines, les entreprises peuvent remédier aux problèmes d'usure avant qu'ils ne provoquent des pannes. Cette approche garantit une disponibilité élevée, car les machines de production sont moins susceptibles de s'arrêter inopinément, permettant ainsi un fonctionnement optimal.

Maintenance prédictive

Allant plus loin, la maintenance prédictive utilise l'analyse avancée des données et machine learning pour anticiper les pannes potentielles. En analysant les données des machines, elle alerte les équipes des problèmes imminents, leur permettant ainsi d'effectuer les réparations avant toute défaillance. Cette approche prédictive contribue à maintenir un haut niveau de performance des équipements en réduisant les interruptions dues aux pannes et, in fine, en améliorant le temps moyen entre les pannes (MTBF), un indicateur clé de la maintenance.

Formation et mobilisation des employés

Une équipe bien formée est essentielle au maintien de l'efficacité en production. Des formations régulières permettent aux opérateurs de maîtriser les équipements et de savoir réagir face aux imprévus. Des employés impliqués sont également plus enclins à signaler les inefficacités et à identifier les axes d'amélioration, ce qui profite aux trois composantes de l'OEE (taux de rendement synthétique).

Programmes d'amélioration continue

Enfin, l'adoption d'une culture d'amélioration continue encourage les efforts constants d'optimisation des processus. Les méthodologies Lean sont des outils précieux pour identifier les gaspillages, réduire la variabilité et garantir une qualité constante. L'amélioration continue ne se contente pas d'augmenter le TRS ; elle construit un processus de production résilient qui évolue face à chaque nouveau défi.

FAQ

Que signifie OEE ?

L'OEE, ou Taux de Rendement Synthétique, est un indicateur permettant de mesurer l'efficacité des opérations de production. Il évalue l'utilisation optimale des équipements en combinant trois facteurs clés : la disponibilité (fréquence de fonctionnement des machines), la performance (vitesse de fonctionnement par rapport à leur capacité maximale) et la qualité (pourcentage de produits conformes aux normes de qualité). L'OEE offre une vision claire et exploitable de la productivité, aidant ainsi les fabricants à identifier et à corriger les inefficacités afin d'optimiser leurs opérations.

Que signifie un TRS de 85 % ?

Un TRS (Taux de Rendement Synthétique) de 85 % est largement considéré comme la référence en matière de performance industrielle. Cela signifie que 85 % du temps de production total prévu est utilisé efficacement, avec des pertes minimales de disponibilité, de performance ou de qualité. Concrètement, cela indique que les équipements fonctionnent de manière optimale avec un temps d'arrêt minimal, à un régime proche de leur vitesse maximale, et produisent des biens de haute qualité. Atteindre ce niveau témoigne d'un processus de production parfaitement optimisé, ne nécessitant que des améliorations mineures.

Quels sont les trois composants de l'OEE ?

L'OEE repose sur trois composantes clés : la disponibilité, la performance et la qualité. La disponibilité mesure la fréquence de fonctionnement des équipements pendant les périodes de production planifiées, en tenant compte des arrêts imprévus. La performance évalue l'efficacité des machines par rapport à leur capacité maximale, en mettant en évidence les pertes de vitesse. La qualité suit le pourcentage de produits conformes aux normes, en identifiant les défauts et les retouches. Ensemble, ces composantes offrent une vision globale de l'efficacité de la production.

Comment calcule-t-on l'OEE ?

L'OEE se calcule en multipliant trois indicateurs clés : la disponibilité, la performance et la qualité, exprimés en pourcentages.

- Disponibilité = (Durée d'exécution / Durée de production planifiée) × 100

- Performance = (Taux d'exécution / Taux d'exécution idéal) × 100

- Qualité = (Pièces en bon état / Nombre total de pièces) × 100

La formule est :

TRS = Disponibilité × Performance × Qualité

Le résultat est un pourcentage unique qui reflète l'efficacité d'utilisation du matériel, vous aidant ainsi à identifier les points à améliorer.

Quelles sont les erreurs courantes dans la mesure de l'OEE ?

Les erreurs fréquentes dans la mesure du TRS incluent une mauvaise classification des temps d'arrêt, comme le comptage des opérations de maintenance planifiées comme des arrêts non planifiés, ce qui fausse la disponibilité. Un suivi imprécis des performances constitue un autre problème, souvent dû à la négligence des pertes de vitesse ou des arrêts mineurs. Ne pas comptabiliser tous les produits défectueux, y compris ceux retravaillés ultérieurement, conduit à des indicateurs de qualité trompeurs. Des méthodes de collecte de données incohérentes entre les équipes ou les quarts de travail peuvent également entraîner des scores TRS peu fiables. La standardisation de la collecte de données et l'utilisation de systèmes automatisés permettent d'éviter ces erreurs et de garantir une mesure précise du TRS.

Qu'est-ce que l'indicateur de performance clé OEE ?

L'indicateur clé de performance OEE (OEE KPI) est une mesure utilisée pour évaluer l'efficacité et la productivité des équipements de production. Il combine trois facteurs : la disponibilité (temps de fonctionnement de la machine), la performance (vitesse de fonctionnement par rapport à la vitesse idéale) et la qualité (pourcentage de produits conformes). En fournissant un pourcentage unique et exploitable, l'indicateur OEE aide les fabricants à identifier les inefficacités, à réduire les temps d'arrêt et à améliorer l'efficacité globale de la production.

Que signifie l'acronyme OEE ?

L'OEE (taux de rendement global) est un indicateur clé utilisé dans le secteur manufacturier pour mesurer l'efficacité d'utilisation des équipements en analysant trois composantes : la disponibilité, la performance et la qualité.

Que sont les indicateurs de performance OEE ?

Les indicateurs OEE (taux de rendement synthétique) sont des normes utilisées pour évaluer l'efficacité des opérations de production. En général, un score de 85 % est considéré comme excellent, témoignant d'une disponibilité, d'une performance et d'une qualité optimales. Un score de 50 à 60 % est courant dans la plupart des installations et indique une marge de progression, tandis qu'un score inférieur à 50 % révèle souvent des inefficacités importantes. Ces indicateurs aident les fabricants à se fixer des objectifs réalistes et à mesurer leurs progrès vers une productivité accrue.

Comment mesure-t-on l'OEE en temps réel ?

La mesure en temps réel du TRS (Taux de Rendement Synthétique) utilise des capteurs, des outilsIoT et des dispositifs connectés pour suivre ses trois composantes : disponibilité, performance et qualité. La disponibilité est surveillée en suivant le temps de fonctionnement des machines grâce à des outils tels que des capteurs de courant ou de vibrations. La performance est mesurée par des compteurs de production ou des données d'automates programmables afin de garantir un fonctionnement optimal des équipements. La qualité est évaluée à l'aide de technologies comme les systèmes de vision intelligents ou les capteurs de défauts pour identifier et enregistrer instantanément les produits défectueux. Toutes ces données sont traitées et affichées sur dashboardsen temps réel, permettant des décisions rapides et des actions immédiates pour corriger les inefficacités.

Quelles sont les stratégies pour améliorer l'OEE ?

Pour améliorer le TRS (Taux de Rendement Synthétique), privilégiez des stratégies telles que la surveillance en temps réel grâce aux outilsIoT afin de détecter instantanément les inefficacités. Mettez en œuvre la maintenance préventive pour minimiser les temps d'arrêt imprévus et la maintenance prédictive pour anticiper les pannes potentielles. Optimisez les processus de changement de production pour réduire les temps d'arrêt lors des transitions et investissez dans la formation des employés afin de garantir une gestion efficace des équipements.