5 applications IoT industriel avec des exemples concrets (2026)

Du contrôle qualité à l'efficacité énergétique en passant par les services à distance, découvrez les cinq applications IoT industriels qui généreront des résultats concrets en 2026, avec des exemples précis, des technologies innovantes et un impact commercial mesurable.

Points clés à retenir

- La plupart des déploiements IoT industriels réels en 2026 se regroupent en cinq catégories d'applications dominantes : la surveillance des variables critiques, le suivi du TRS, la conformité environnementale, l'efficacité des ressources et la surveillance à distance des actifs.

- Chaque application est illustrée par des scénarios concrets pour 2024-2026, incluant des capteurs typiques, des protocoles de communication et des résultats commerciaux mesurables.

- Les projetsIoT réussis commencent modestement et de manière ciblée, puis s'étendent une fois leur valeur prouvée ; les transformations radicales fonctionnent rarement.

- Les entreprises qui investissent dans l'Internet des objets (IoT bénéficient désormais d'un effet de levier opérationnel à long terme grâce aux données accumulées, aux algorithmes perfectionnés et aux nouveaux modèles commerciaux axés sur les services.

Qu’est-ce que l’Internet industriel des objets (IoT) en 2026 ?

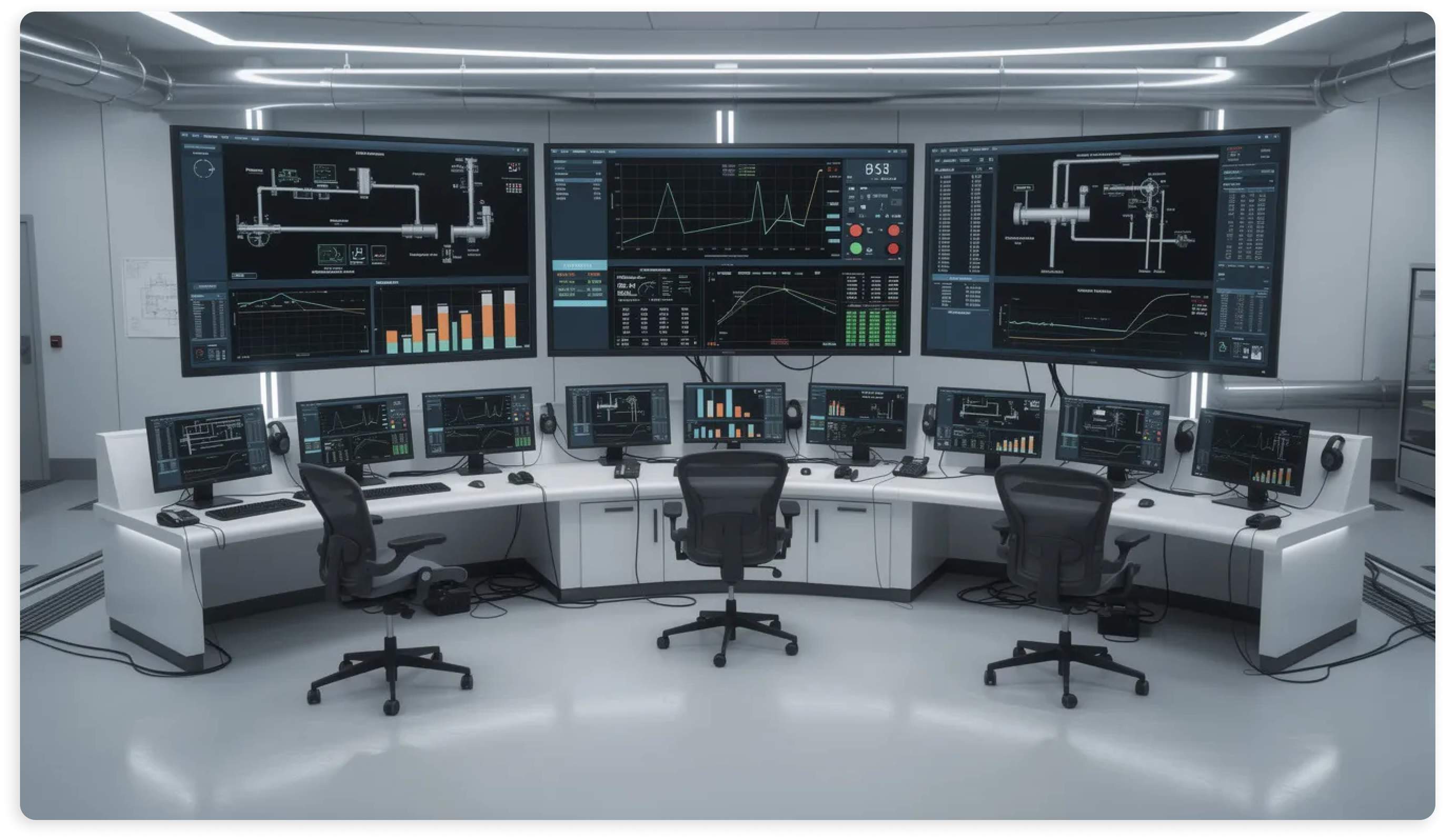

industriel IoT désigne la mise en réseau des actifs industriels (machines, lignes de production, équipements, véhicules et matériel de terrain) via des capteurs, des automates programmables et gateway afin de collecter et d'exploiter les données opérationnelles. Il ne s'agit pas d'objets connectés grand public ni d'appareils domotiques . L'IIoT s'adresse aux environnements exigeants où les dispositifs connectés doivent résister à des températures extrêmes, à l'humidité, aux vibrations et à un fonctionnement continu.

En 2026, les déploiementsIoT typiques suivent une architecture en couches :

- Couche terrain : Les capteurs et les automates programmables collectent des données provenant d'objets physiques à l'aide de protocoles de communication industrielle tels que Modbus , PROFINET ou OPC UA.

- Edge : gateway industrielles gèrent l'acquisition des données, la conversion des protocoles et le traitement local des données avant la transmission.

- Couche réseau : par Ethernet/IP, les réseaux cellulaires 4G/5G ou LoRaWAN .

- Couche analytique : les serveurs sur site ou les plateformes de cloud computing stockent et analysent les données. Récemment, cette couche a bénéficié d’un soutien croissant de l’intelligence artificielle.

La plupart des projets couronnés de succès en 2026 débutent encore modestement — une ligne de production, un système utilitaire, une catégorie d'actifs — et s'étendent une fois leur valeur démontrée. Tenter d'instrumenter une organisation entière dès le premier jour est rarement couronné de succès.

Cet article traite des cinq principaux modèles d'application dans lesquels les entreprises manufacturières, les services publics et les opérateurs d'infrastructures déploient actuellement la technologieIoT .

Les cinq principaux modèles d'application IoT industriel

En fonction de la manière dont les usines et les opérateurs industriels adoptent réellement la technologie numérique — et non des stratégies marketing —, la plupart des applications IoT industrielles en 2026 se répartissent en cinq catégories :

- Surveillance des variables de production critiques – visibilité continue des variables physiques ou chimiques, souvent instrumentées dans des automates programmables, qui sont essentielles pour le produit final.

- Surveillance de l'OEE et du temps de fonctionnement/d'arrêt – enregistrement des indicateurs de disponibilité, de performance et de qualité des machines et des lignes afin d'optimiser la disponibilité et le débit.

- Surveillance environnementale et conformité – suivi en temps réel de la température, de l'humidité, de la qualité de l'air, du bruit et d'autres indicateurs EHS/de conformité.

- Efficacité des ressources (énergie, eau, gaz, air comprimé) – mesurer et optimiser les utilités et les fluides qui déterminent les coûts d'exploitation.

- Équipement en tant que service et surveillance à distance des actifs – permettant aux équipementiers et aux fournisseurs de services de surveiller à distance les actifs déployés sur les sites des clients.

Chaque section ci-dessous explore en profondeur une catégorie à l'aide d'un exemple concret, des technologies typiques et des résultats commerciaux.

1. Surveillance des variables critiques de production

En 2026, la plupart des usines entament leur transition vers l'IoT en analysant les variables physiques et chimiques qui influent directement sur la qualité des produits. Il ne s'agit pas des temps de cycle ni des cadences de production, qui relèvent du TRS (Taux de Rendement Synthétique). Cette catégorie englobe plutôt des paramètres tels que la pression des cuves, la température des fours, les concentrations chimiques, les débits et les taux d'humidité, qui doivent impérativement respecter des tolérances strictes.

Prenons l'exemple d'une chambre de stockage dans une yaourterie, où la température doit être maintenue avec précision. Un écart de deux degrés pendant une heure seulement pourrait compromettre la valeur d'un lot entier, soit des dizaines de milliers de dollars. Ou encore, une cuve de mélange pharmaceutique où des chutes de pression pourraient indiquer des défaillances d'étanchéité, contaminant ainsi un lot de principes actifs d'une valeur de 200 000 $. Il ne s'agit pas de scénarios hypothétiques : ils reflètent la réalité quotidienne qui justifie les investissements dans la collecte de données.

Pourquoi cela est important sur le plan opérationnel :

- Détection plus rapide des écarts de processus avant qu'ils ne deviennent des défaillances de qualité.

- objectives des capteurs remplacent les contrôles ponctuels manuels et logs .

- Le stockage des données à long terme facilite l'analyse des causes profondes lors des réclamations des clients.

- Réduit les coûts de rebut et de retouche grâce à une intervention précoce.

Sources de données et technologies typiques :

Composant | Options communes |

|---|---|

Capteurs | Transducteurs de pression, capteurs de température RTD/thermocouple, sondes pH, débitmètres |

Types de signaux | Entrées/sorties analogiques et numériques 4–20 mA, série RS-485 |

Intégration PLC | Acquisition de données OPC UA ou Modbus/TCP |

gateway Edge | Conversion de protocole, mise en mémoire tampon locale, publication MQTT ou HTTPS |

Les résultats commerciaux de ces déploiements sont concrets. Les usines constatent généralement une réduction de 15 à 25 % des rebuts liés aux processus dès la première année, ainsi qu'un dépannage nettement plus rapide en cas de problèmes de qualité. La possibilité d'accéder aux données historiques et de déterminer précisément le moment où une variable a dévié des spécifications transforme les enquêtes qualité, passant de la conjecture à une analyse précise.

Exemple concret : Corona Ceramics (Amérique latine)

Corona, un important fabricant de céramiques en Amérique latine, doit maintenir des températures de four précises tout au long de son processus de cuisson. Les produits céramiques exigent des profils de chauffage rigoureusement contrôlés ; si les températures du four s’écartent, même légèrement, des valeurs de consigne, l’ensemble du lot peut présenter des fissures, des déformations ou des faiblesses structurelles qui ne deviennent apparentes qu’après refroidissement.

Avant le déploiement des capteursIoT , les opérateurs s'appuyaient sur des contrôles manuels périodiques et des régulateurs de température anciens aux capacités d'enregistrement limitées. En cas de problème de qualité, il était quasiment impossible de déterminer si une excursion de température s'était produite, et à quel moment.

Leur déploiementIoT surveille désormais en continu les températures des fours dans plusieurs zones, les donnéesIoT étant transmises en temps réel à dashboards accessibles aux équipes de maintenance et de qualité. Lorsque les températures approchent des seuils critiques, des alertes sont déclenchées avant que les produits ne soient endommagés. Le système archive également les profils thermiques complets de chaque lot, fournissant ainsi des informations précieuses lors des audits qualité et permettant une optimisation continue des processus.

2. Surveillance du TRS et du temps de fonctionnement/d'arrêt

L'efficacité globale des équipements (OEE) combine trois facteurs : la disponibilité (la machine fonctionnait-elle ?), la performance (fonctionnait-elle à la vitesse cible ?) et la qualité (produisait-elle des pièces conformes ?). En pratique, en 2026, de nombreuses usines se concentrent d'abord sur la simple mesure du temps de fonctionnement et du temps d'arrêt avant d'aborder l'analyse complète de l'OEE. Obtenir des données précises sur les temps d'arrêt, et surtout les codes de cause d'arrêt, représente souvent le véritable défi.

Points de blocage opérationnels abordés :

- Des arrêts de production imprévus qui perturbent les plannings et engendrent des coûts.

- Les causes des micro-stops qui s'accumulent et entraînent des pertes importantes restent floues.

- Des différences entre les équipes difficiles à comparer sans données.

- Débats sur les performances des machines qui manquent de preuves objectives.

Les signaux proviennent généralement d'entrées numériques (voyants lumineux, bits de marche/arrêt d'automates programmables), d'interventions manuelles d'opérateurs en cas d'arrêts de production, et de la lecture de codes-barres ou de puces RFID pour les changements de produits. Les données brutes transitent par gateway edge qui effectuent l'agrégation et le calcul locaux avant d'envoyer des synthèses aux systèmes informatiques centraux pour analyse et visualisation.

Les résultats commerciaux spécifiques comprennent des réductions mesurées des temps d'arrêt de production non planifiés (souvent de 20 à 40 minutes par quart de travail une fois les problèmes visibles), des pourcentages d'OEE améliorés sur les machines goulots d'étranglement et une meilleure planification des activités de changement de production.

Exemple concret : Arma Soap and Chemicals

Arma, un fabricant égyptien de savons et de produits chimiques, a déployé un système IoT le suivi de son TRS ) sur ses lignes de production. Avant sa mise en place, les chefs d'équipe s'appuyaient sur logs et des récapitulatifs de fin de journée pour suivre les performances des machines — des données souvent incomplètes, tardives et difficiles à analyser efficacement.

Le nouveau système enregistre automatiquement l'état des machines, catégorise les arrêts de production et affiche des informations en temps réel sur dashboardsde l'atelier. Les opérateurs consignent désormais les causes des arrêts sur des écrans tactiles, créant ainsi un ensemble de données permettant d'établir chaque semaine un bilan des dix principales pannes. Quelques mois après son déploiement, l'usine a identifié des problèmes récurrents : un bourrage sur une machine d'emballage survenant systématiquement après certains changements de produits, et une ligne de remplissage présentant des performances constamment insuffisantes durant la première heure de chaque poste.

En rendant ces tendances visibles, l'équipe des opérations d'Arma pouvait cibler les efforts d'amélioration là où ils auraient le plus grand impact, générant des gains mesurables en termes de débit sans ajouter de nouveaux équipements.

3. Surveillance environnementale et conformité

La surveillance environnementale et SSE a rapidement progressé, sous l'impulsion des exigences réglementaires et des objectifs de développement durable des entreprises. Cette catégorie englobe non seulement les variables de production, mais aussi les conditions générales de l'installation qui influent sur la sécurité, la conformité et l'intégrité des produits.

Paramètres généralement surveillés :

- Température et humidité ambiantes dans les zones de stockage et de production

- Pression différentielle dans les salles blanches et les environnements contrôlés

- COV, particules et autres indicateurs de la qualité de l'air

- Niveaux de bruit pour la conformité aux normes de sécurité des travailleurs

- Paramètres de qualité des eaux usées (pH, turbidité, concentrations chimiques)

Sur le plan opérationnel, cela est crucial car les organismes de réglementation (FDA, EPA, OSHA et agences environnementales locales) exigent des preuves documentées de conformité. La saisie manuelle est source d'erreurs et exige beaucoup de main-d'œuvre. La surveillance environnementale par l' IoT génère des pistes d'audit automatisées, des alertes immédiates en cas de dépassement et des enregistrements historiques qui satisfont aussi bien les organismes de réglementation que les clients.

Au Canada, par exemple, le pH des eaux usées rejetées doit respecter des seuils précis. Les installations industrielles qui rejettent leurs effluents dans le réseau municipal s'exposent à des sanctions si leur pH dépasse les limites autorisées. Des capteurs de pH connectés à IoTsurveillent les rejets en continu, alertant les opérateurs avant toute infraction et créant des enregistrements horodatés attestant de la conformité.

Capteurs typiques pour la surveillance environnementale :

Application | Types de capteurs |

|---|---|

qualité de l'eau | Sondes de pH, capteurs de conductivité, turbidimètres, oxygène dissous |

qualité de l'air | Capteurs de CO₂, de COV et de particules |

Météo/extérieur | Température, humidité, vitesse du vent, précipitations |

Détection de gaz | Capteurs de gaz combustibles, détecteurs de gaz toxiques |

Les avantages comprennent une réduction des sanctions réglementaires, une réponse plus rapide aux pannes d'équipement et une documentation simplifiée pour les audits et les exigences des clients.

Exemple concret : surveillance des émissions de QubeIoT

QubeIoT propose des solutions de surveillance des émissions permettant aux installations industrielles de suivre et de déclarer les données relatives à la qualité de l'air afin de se conformer à la réglementation. Leurs systèmes déploient des réseaux de capteurs qui surveillent en continu les émissions des cheminées, les émissions fugitives et la qualité de l'air ambiant aux abords des installations.

Plutôt que de s'appuyer sur un échantillonnage manuel périodique — qui ne capture que des instantanés et peut manquer des émissions intermittentes —, les dispositifs connectés de QubeIoTfournissent des flux de données continus. Cette approche permet d'extraire des informations pertinentes sur les profils d'émission, d'identifier les sources de relevés élevés et de démontrer une conformité continue aux réglementations.

Pour les installations soumises à des permis de qualité de l'air, cette approche de surveillance continue transforme la conformité, d'un simple audit périodique, en une capacité opérationnelle permanente. Les données générées alimentent également le reporting ESG des entreprises, en fournissant les indicateurs documentés que les parties prenantes exigent de plus en plus.

4. Efficacité des ressources : énergie, eau, gaz et air comprimé

La hausse des prix de l'énergie, les systèmes de tarification du carbone et les objectifs de développement durable des entreprises ont fait de l'efficacité des ressources l'un des domaines d'application de l'Internet des objets (IoT connaissant la croissance la plus rapide entre 2024 et 2026. Selon les rapports de l'industrie, la consommation d'énergie représente désormais une part de plus en plus importante des coûts de fabrication ; les usines automobiles en Allemagne, par exemple, ont vu leurs coûts énergétiques augmenter considérablement au cours des dernières années, rendant les améliorations en matière d'efficacité directement rentables.

Ces projets portent sur le comptage et le sous-comptage : électricité par ligne ou machine, gaz naturel pour les fours et les chaudières, conduites d’air comprimé et consommation d’eau par procédé ou zone du bâtiment. L’objectif est d’obtenir une visibilité précise permettant d’agir efficacement.

Capteurs et sources de données typiques :

Ressource | Approche de mesure |

|---|---|

Électricité | Compteurs d'énergie à pince, sous-compteurs à transformateur de courant, sorties d'impulsions |

Gaz naturel | Compteurs d'impulsions sur les compteurs d'énergie, intégration M-Bus |

Air comprimé | Débitmètres sur les conduites secondaires, capteurs de pression |

Eau | débitmètres électromagnétiques, débitmètres à impulsions |

Vapeur | Mesure de débit à pression différentielle, capteurs de température |

Les protocoles courants incluent Modbus RTU/TCP pour les compteurs d'énergie, M-Bus pour les compteurs de services publics et gatewayindustrielles qui agrègent les données pour analyse. L'informatique Edge gère les calculs locaux et la détection des anomalies, réduisant ainsi les besoins en bande passante grâce à l'envoi de résumés plutôt que de flux de données brutes.

Les décisions opérationnelles ont permis :

- Identifier les machines « énergivores » qui consomment des ressources disproportionnées

- Détection des fuites dans les réseaux d'air comprimé (une source courante de gaspillage)

- Planifier les processus à forte consommation d'énergie pendant les périodes de tarifs réduits

- Valider les économies réalisées grâce aux projets d'amélioration par des comparaisons avant/après

Les résultats réalistes comprennent une réduction des coûts énergétiques de 5 à 15 % au cours des 1 à 2 premières années, avec des périodes de retour sur investissement pour les compteurs, gatewayet les travaux d'intégration généralement inférieures à 24 mois.

Exemple concret : Quantify Environmental – Petits changements, grands impacts

Quantify Environmental s'est associée à Carlsberg Group Canada pour un projet d'efficacité hydrique qui a remporté le prix d'excellence en matière d'efficacité hydrique 2025 du Conseil régional de Waterloo. Dans le cadre du programme WET (technologies d'efficacité hydrique) de la région, Carlsberg a installé des sous-compteurs intelligents dans son usine de production de Kitchener en 2024.

Le déploiement de l'IoT a permis à Carlsberg d'obtenir en temps réel les données nécessaires pour identifier les inefficacités dans ses opérations de brassage et d'embouteillage. En analysant finement les profils de consommation d'énergie et d'eau, l'équipe a pu localiser précisément les processus et équipements responsables du gaspillage d'eau – une information inaccessible avec les seuls compteurs d'énergie au niveau du bâtiment.

Les résultats ont été considérables : une réduction annuelle de 100 000 m³ de la consommation d’eau. À titre de comparaison, cela représente suffisamment d’eau pour alimenter plus de 450 foyers pendant un an ou pour remplir plus de 11 millions de caisses de bière. Ce projet démontre comment une approche de développement durable fondée sur les données génère un impact concret sur l’activité, et pas seulement des bénéfices environnementaux.

5. Équipement en tant que service et surveillance à distance des actifs

De nombreux équipementiers et prestataires de services utilisent désormais l'IoT pour surveiller à distance des parcs de machines, des systèmes montés sur châssis, des pompes, des compresseurs et autres équipements déployés chez leurs clients. Cela représente un changement fondamental par rapport au modèle traditionnel « livraison et oubli ».

Grâce à la connectivité intégrée aux équipements, les fabricants d'équipement d'origine (OEM) reçoivent en continu des données sur l'état, l'utilisation et la santé des actifs déployés sur des centaines de sites clients. Ceci ouvre la voie à de nouveaux modèles commerciaux :

- Garanties de disponibilité : contrats basés sur la performance où le constructeur assume la responsabilité de la disponibilité

- Tarification à l'usage : les clients paient en fonction de leur utilisation réelle plutôt que d'acheter l'équipement directement.

- Maintenance prédictive : interventions de maintenance planifiées en fonction de l’état réel des équipements, et non selon un calendrier fixe.

- Assistance proactive : identifier les problèmes avant même que les clients ne les remarquent.

Points de données typiques recueillis :

Catégorie | Exemples |

|---|---|

Utilisation | Durée de fonctionnement, cycles marche/arrêt, profils de charge |

Indicateurs de santé | Niveaux de vibration, températures des roulements, courant du moteur |

Performance | Pression/débit de sortie, indicateurs d'efficacité |

Événements | Codes d'erreur, historique des alarmes, actions de maintenance |

Les contraintes de connectivité sont bien réelles dans ces déploiements. Les pare-feu clients, les politiques informatiques et l'éloignement des sites constituent autant de défis. Les solutions incluent les APN privés, les tunnels VPN, gatewaycellulaires avec mise en mémoire tampon locale et des protocoles comme MQTT qui gèrent efficacement les interruptions de connectivité. La sécurisation des déploiementsIoT exige une attention particulière à la segmentation du réseau, à l'authentification des appareils et aux accords de propriété des données.

Exemple concret : Surveillance des pompes marines DESMI (2022–2026)

DESMI, fabricant mondial de pompes marines et d'équipements connexes, a déployé la connectivité IoT pour surveiller à distance ses pompes sur les navires et installations du monde entier. Traditionnellement, la maintenance des pompes était planifiée selon un calendrier fixe : les techniciens intervenaient sur les équipements à des dates fixes, indépendamment de leur état réel.

Grâce à son systèmeIoT , DESMI reçoit désormais des données télémétriques en continu des pompes en service sur les navires et chez ses clients. Ces données comprennent les heures de fonctionnement, les signatures vibratoires, les températures des moteurs et les indicateurs de performance. Ce systèmeIoT permet une analyse prédictive, identifiant les pompes présentant des signes précoces d'usure des roulements ou de dégradation des joints avant toute défaillance catastrophique.

Pour les clients, cela se traduit par une disponibilité accrue des équipements et une réduction des pannes imprévues en mer, où les réparations d'urgence sont extrêmement coûteuses. Pour DESMI, cela génère de nouveaux revenus récurrents grâce aux contrats de service, améliore la satisfaction client grâce à un support proactif et fournit des informations précieuses pour le développement de produits, basées sur les données d'exploitation réelles issues de l'ensemble de son parc installé.

Les éléments constitutifs de la technologieIoT à la base de ces cas d'utilisation

Les cinq catégories d'applications partagent des technologies sous-jacentes communes. La compréhension de ces éléments constitutifs est essentielle pour la planification des systèmes IoT industriels.

Composants de la couche de terrain :

- Dispositifs et capteursIoT pour la mesure de la température, des vibrations, du débit, de la pression et de la puissance

- signaux hérités (analogiques 4–20 mA, E/S numériques) déjà présents dans la plupart des usines

- Les automates programmables et les contrôleurs industriels capables d'échanger des données via des protocoles standard

Options de connectivité :

Environnement | Technologies communes |

|---|---|

câblé industriel | EtherNet/IP, PROFINET, Modbus TCP |

héritage en série | Convertisseurs Modbus RTU sur RS-485, série-Ethernet |

Réseau sans fil sur site | LoRaWAN, BLE, sous-GHz propriétaire |

Télétravail/mobile | Réseau cellulaire 4G/5G, satellite pour les zones extrêmes |

Les gateway Edge servent de pont entre IoT et les systèmes centraux. Elles gèrent la conversion de protocole (par exemple, Modbus vers MQTT), la mise en mémoire tampon locale en cas de panne de réseau, des analyses simples comme la surveillance et l'agrégation de seuils, ainsi que le tunnelage sécurisé vers le stockage cloud ou les serveurs sur site.

Les couches de données et d'analyse comprennent généralement des bases de données de séries temporelles optimisées pour les données de capteurs, des moteurs de règles pour les alertes et les notifications, dashboards pour les équipes opérationnelles et des algorithmes d'apprentissage automatique pour la détection d'anomalies dès qu'un historique de données suffisant est disponible. Les capacités d'analyse du Big Data deviennent de plus en plus importantes à mesure que les données générées s'accumulent sur plusieurs mois et années.

Les pratiques de cybersécurité communes à tous les cas d'usage incluent la segmentation du réseau entre les réseaux IT et OT, l'authentification et le contrôle d'accès des appareils, le chiffrement des données en transit, la mise à jour régulière des micrologiciels et la surveillance des violations de données ou des accès non autorisés. Une approche de sécurité intégrée est essentielle : les systèmes cyberphysiques nécessitent une protection à tous les niveaux.

Du suivi à l'optimisation en passant par les modèles de service : vers la quatrième révolution industrielle portée par l'IoT

Dans la pratique, les cinq catégories d'applications convergent. Les usines commencent souvent par une surveillance de base et le suivi du TRS (Taux de Rendement Synthétique), étendent leurs activités à la gestion de l'énergie et à la conformité environnementale, et finissent par prendre en charge les services à distance et les nouveaux modèles commerciaux.

À mesure que les ensembles de données mûrissent (généralement 12 à 36 mois de données historiques), les organisations passent de dashboards réactifs à l'optimisation des processus :

- de maintenance prédictive qui prévoient les pannes avant qu'elles ne surviennent.

- Optimisation des horaires tenant compte des coûts énergétiques, de l'état des équipements et de la demande

- Réglage automatisé des points de consigne qui maintient des conditions de fonctionnement optimales avec une intervention humaine minimale

Les mêmes données qui sous-tendent l'optimisation interne peuvent ensuite être utilisées en externe. Les fabricants partagent leurs indicateurs de performance avec leurs fournisseurs. Les données relatives à l'utilisation des actifs alimentent les contrats de service. La transparence opérationnelle devient ainsi un avantage concurrentiel.

Les entreprises qui investissent aujourd'hui dans l'IoT des objets (IoT) se constituent un levier opérationnel à long terme : des cycles d'apprentissage plus rapides, des bases de coûts plus précises et la capacité de s'adapter rapidement aux nouvelles pressions réglementaires, de coûts ou de demande.

Il s'agit en réalité de la quatrième révolution industrielle : non pas un événement unique et transformateur, mais une accumulation progressive d'objets connectés, de données pertinentes et de capacités analytiques qui se renforcent au fil du temps. Les organisations qui accélèrent leur transformation numérique grâce à des projetsIoT ciblés acquièrent aujourd'hui des avantages de plus en plus difficiles à reproduire pour leurs concurrents.

Les concepts de fabrication intelligente et d'usine intelligente se concrétisent par un déploiement progressif, et non par de grandes visions. Choisissez une ou deux des cinq catégories d'application qui correspondent à vos problèmes actuels les plus urgents. Testez-les avec un objectif de retour sur investissement clair. Démontrez leur valeur, puis étendez-les.

FAQ : Questions pratiques IoT industriel

Comment une entreprise devrait-elle choisir par quel cas d'utilisationIoT commencer en 2026 ?

Commencez par identifier votre principal problème, facilement mesurable. Si les arrêts imprévus de vos équipements vous coûtent des heures de production chaque semaine, le suivi de l'OEE (taux de rendement synthétique) est pertinent. Si la hausse des coûts énergétiques réduit vos marges, le sous-comptage offre une visibilité immédiate. Si la documentation de conformité mobilise beaucoup de temps de votre personnel, la surveillance environnementale automatise cette tâche. Le premier projet doit être conçu pour être réalisé en 3 à 6 mois, avec des critères de réussite clairs et quantifiables. Évitez de vouloir traiter simultanément tous les processus métier de votre entreprise.

Quelles sont les compétences et les équipes généralement nécessaires pour mener à bien un projetIoT ?

Pour réussir un déploiement, une équipe pluridisciplinaire est indispensable. Il faut du personnel OT/maintenance maîtrisant les équipements, des ingénieurs en automatisation capables d'interfacer avec les automates programmables et les capteurs, des spécialistes IT ou réseaux gérant la connectivité et la sécurité, et surtout, un responsable des opérations garant des résultats concrets. Une technologie déployée sans implication opérationnelle reste lettre morte. Les projets d'identification par radiofréquence et de suivi des actifs bénéficient également d'une expertise logistique.

Comment les entreprises justifient-elles leurs investissementsIoT auprès de leur direction ?

Présentez l'analyse de rentabilité en des termes compréhensibles par la direction : réduction des temps d'arrêt (convertis en valeur de production), diminution des rebuts et des retouches, réduction des pertes de produits ou économies d'énergie. Utilisez des hypothèses prudentes et indiquez clairement le délai de retour sur investissement. Pour un projet de surveillance, calculez : coût d'une panne ou d'un incident qualité évité × probabilité d'occurrence × période. Comparez ce coût aux coûts des capteurs, gatewayet de l'intégration. La plupart des projets bien conçus présentent un délai de retour sur investissement de 12 à 24 mois, ce qui correspond aux budgets opérationnels.

Est-il possible de déployerIoT sur des équipements anciens sans automates programmables modernes ?

Absolument – et c'est souvent là que l'IoT apporte le plus grand bénéfice marginal. Si les équipements modernes disposent déjà d'une connectivité intégrée, les machines anciennes constituent des zones d'ombre en matière de données. Les solutions de modernisation incluent des compteurs d'énergie à pince (installation non invasive), des capteurs de vibrations externes, des prises d'E/S numériques sur les voyants ou les relais, et des convertisseurs de protocole série pour les anciens contrôleurs. gateway Edge compatibles Modbus ou un protocole similaire peuvent extraire des données d'équipements datant de plusieurs décennies. Les centres de données et les infrastructures critiques utilisent souvent des équipements bien plus anciens que les équipements informatiques classiques.

Combien de temps faut-il généralement pour constater les bénéfices d'un déploiementIoT ?

Les premières observations apparaissent souvent en quelques semaines après le début du flux de données : vous pouvez immédiatement repérer des anomalies ou des tendances auparavant invisibles. Des améliorations opérationnelles mesurables (temps d'arrêt réduits, diminution des rebuts, économies d'énergie) se manifestent généralement en un ou deux trimestres si le projet est bien défini et assorti d'indicateurs clairs. La création de modèles d'apprentissage automatique pour l'analyse prédictive nécessite davantage de données historiques, généralement au moins 6 à 12 mois, afin d'établir des tendances de référence et de valider les prédictions. La transformation numérique est un processus continu, mais les premiers succès devraient être rapides grâce à un déploiement ciblé.