Automate programmable Rockwell CompactLogix en tant que serveur Modbus TCP : un tutoriel rapide

Apprenez à configurer un automate programmable Rockwell CompactLogix en tant que serveur Modbus TCP, à configurer la communication et à tester l'interrogation des données pour une automatisation sans faille.

L'automatisation industrielle moderne repose sur un échange de données fluide, et peu de protocoles tiennent cette promesse aussi bien que Modbus TCP. Qu'il s'agisse de connecter des capteurs , des contrôleurs ou des systèmes complets, Modbus TCP s'est imposé comme une solution de référence pour une communication fiable. Au cœur de nombreuses installations d'automatisation performantes se trouvent les automates programmables Allen-Bradley, reconnus mondialement pour leur robustesse, leurs performances et leur adaptabilité. Dans bien des cas, ces mêmes automates transmettent désormais des données vers le cloud , permettant ainsi l'analyse en temps réel et la surveillance à distance.

Ce tutoriel rapide explique comment configurer un automate programmable Rockwell CompactLogix en tant que serveur Modbus TCP et vous fournit les informations essentielles pour configurer et gérer le flux de données. Il présente également les automates programmables Allen-Bradley, en expliquant pourquoi ils restent un choix populaire dans les environnements industriels, et explore la flexibilité du Modbus TCP pour le partage de données en temps réel. Découvrez comment ces deux technologies performantes s'associent pour optimiser les opérations et ouvrir la voie à une automatisation deedge .

Pourquoi choisir un automate programmable Allen-Bradley CompactLogix ?

Les automates programmables industriels (API) Allen-Bradley CompactLogix constituent une solution de référence pour l'automatisation industrielle, offrant un équilibre parfait entre performance, évolutivité et rentabilité. Fort de l'expertise centenaire de Rockwell Automation, la gamme CompactLogix fournit des solutions de contrôle fiables pour une vaste gamme d'applications.

Les automates programmables CompactLogix excellent dans les systèmes de taille moyenne et les architectures de contrôle distribuées, où l'efficacité et l'adaptabilité sont essentielles. Grâce à leur puissance de traitement robuste et à leur connectivité polyvalente, ils gèrent avec brio les tâches d'automatisation complexes tout en restant simples d'utilisation. L'accès et la gestion des informations directement au niveau de la machine sont cruciaux en automatisation industrielle , et les automates programmables CompactLogix fournissent les actions, les indicateurs et les visualisations en temps réel nécessaires pour y parvenir.

Les automates programmables CompactLogix exploitent Studio 5000, un logiciel puissant et convivial. Cet outil permet de programmer les automates à l'aide de différents langages, tels que le langage à relais, le langage structuré et les diagrammes fonctionnels, ce qui accélère le développement et le déploiement.

Voici pourquoi les automates programmables CompactLogix sont un choix de confiance :

- Performances : Les automates programmables CompactLogix offrent un contrôle fiable et des vitesses de traitement rapides, garantissant un fonctionnement efficace même dans les applications exigeantes.

- Évolutivité : Idéaux pour les systèmes nécessitant une marge de croissance, les automates programmables CompactLogix prennent en charge l’extension avec des modules et des dispositifs supplémentaires, ce qui les rend adaptés aux environnements industriels dynamiques.

- Polyvalence : Ces automates programmables prennent en charge plusieurs protocoles de communication, permettant une intégration transparente avec divers systèmes industriels pour une collecte de données simplifiée.

- Rapport coût-efficacité : les automates programmables CompactLogix offrent des performances élevées à un coût inférieur à celui des systèmes plus grands comme ControlLogix, ce qui en fait un choix pratique pour les projets d’automatisation de moyenne envergure.

- Durabilité : Conçus pour un usage industriel, les automates programmables CompactLogix sont construits pour résister aux conditions difficiles, garantissant un temps d'arrêt minimal et une fiabilité à long terme.

Pour les entreprises en quête d'une solution de contrôle flexible, abordable et performante, les automates programmables Allen-Bradley CompactLogix offrent une combinaison inégalée de fonctionnalités et de fiabilité. Leur capacité d'adaptation aux besoins industriels en constante évolution en fait un atout précieux pour atteindre l'excellence opérationnelle.

Types d'automates programmables Allen-Bradley

Les automates programmables Allen-Bradley, développés par Rockwell Automation, répondent à une grande variété de besoins en automatisation industrielle. Des unités compactes pour les petites installations aux systèmes avancés pour les processus complexes, la gamme propose un contrôleur adapté à chaque application. Les premiers modèles d'automates programmables ne disposaient pas de fonctions d'analyse et de structures de données avancées, mais les modèles modernes intègrent ces fonctionnalités, ce qui améliore leurs performances et leur efficacité.

MicroLogix

La gamme MicroLogix est compacte, économique et idéale pour les applications d'automatisation à petite échelle. Ces contrôleurs offrent des performances fiables et des capacités de programmation robustes, ce qui en fait un choix judicieux pour les entreprises recherchant des solutions économiques pour des besoins d'automatisation simples. Ils permettent également de collecter des données provenant de divers appareils et protocoles, un atout essentiel pour une gestion efficace des données et des analyses avancées dans le cadre de l'automatisation à petite échelle.

CompactLogix

Solution de milieu de gamme, CompactLogix offrent un équilibre idéal entre performance et évolutivité. Ils conviennent parfaitement aux systèmes de complexité moyenne, où la sélection et la définition des variables pertinentes sont essentielles pour une collecte et une surveillance efficaces des données. Ils peuvent gérer des tâches plus importantes que la gamme MicroLogix.

ControlLogix

ControlLogix constituent la gamme phare, conçue pour les systèmes d'automatisation complexes et de grande envergure. Ces contrôleurs offrent une puissance de traitement, une modularité et une flexibilité exceptionnelles. Grâce à des fonctionnalités telles que l'intégration transparente, la communication en temps réel et des fonctions de sécurité avancées, les automates programmables ControlLogix représentent la référence pour les applications exigeantes.

PLC-5

La PLC-5 est une gamme historique réputée pour sa fiabilité et sa robustesse. Bien qu'elle ne soit plus privilégiée pour les nouvelles installations, de nombreuses usines continuent de s'appuyer sur les automates PLC-5 pour leurs opérations critiques, notamment dans les systèmes utilisant la communication Data Highway Plus.

SLC 500

Autre série historique, les SLC 500 constituaient des solutions de milieu de gamme avant l'arrivée de CompactLogix. Réputés pour leur robustesse et leur simplicité, les automates programmables SLC 500 ont joué un rôle majeur dans l'automatisation industrielle à leur apogée. Bien que des modèles plus récents les aient remplacés, ils restent des outils précieux dans de nombreux systèmes établis.

La vaste gamme d'automates programmables d'Allen-Bradley garantit une solution pour chaque besoin, des systèmes traditionnels qui ont résisté à l'épreuve du temps aux contrôleurs deedge qui façonnent l'avenir de l'automatisation industrielle.

Modèle | Idéal pour | Connectivité | Évolutivité | Commentaires |

MicroLogix | Tâches d'automatisation à petite échelle | Ethernet de base, RS-232 | Faible | Compact et économique pour les tâches simples. |

CompactLogix | Systèmes de complexité moyenne | EtherNet/IP, Modbus TCP | Modéré | Idéal pour les entreprises en pleine croissance qui ont besoin de flexibilité. |

ControlLogix | Systèmes complexes à grande échelle | EtherNet/IP, Modbus TCP | Haut | Performances et modularité à la pointe de l'industrie. |

PLC-5 | Systèmes hérités | Autoroute de données Plus | Limité | Toujours utilisé, mais progressivement remplacé par des systèmes plus récents. |

SLC 500 | Systèmes de milieu de gamme hérités | Ethernet, RS-485 | Limité | Durables, mais en grande partie remplacés par des modèles modernes. |

Exigences

Configuration matérielle requise

- Série Allen-Bradley CompactLogix 5380.

Remarque : La série CompactLogix 5380 ne prend pas en charge nativement Modbus TCP ni RTU. C’est pourquoi une instruction complémentaire (AOI) est utilisée pour implémenter Modbus TCP. Si vous utilisez un autre modèle prenant en charge nativement Modbus, vous pouvez ignorer cette étape.

- Câble Profinet/Ethernet

Configuration logicielle requise

- Studio 5000 (vous pouvez utiliser la version d'essai du logiciel téléchargée à partir de ce lien )

- Instructions d'installation du module complémentaire Modbus TCP v2.04

- ModbusClientX (vous pouvez utiliser le logiciel téléchargé à partir de ce lien )

Guide étape par étape

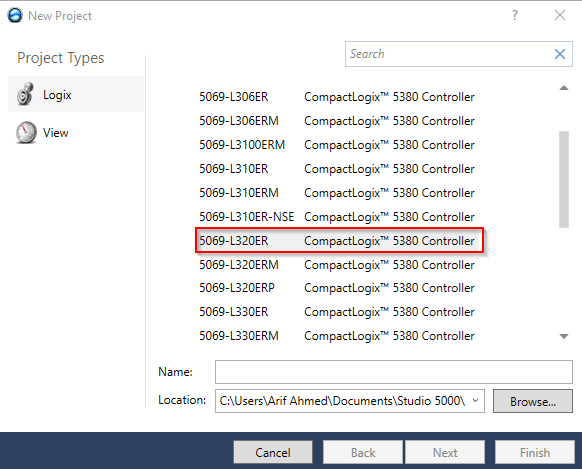

Étape 1 : Création du projet dans Studio 5000

1. Ouvrez Studio 5000 et cliquez sur « Nouveau projet ». Dans la nouvelle fenêtre, sélectionnez « Logix » dans le volet de gauche, puis « 5069-L320ER Contrôleur CompactLogix 5380 ».

- Complétez la configuration en fonction des caractéristiques de votre projet.

Étape 2 : Télécharger AOI et configurer la tâche

- Accédez à ce lien Rockwell et téléchargez le fichier intitulé « Instructions d'extension Modbus TCP pour les contrôleurs ControlLogix et CompactLogix, version AOI 2.04.00 ».

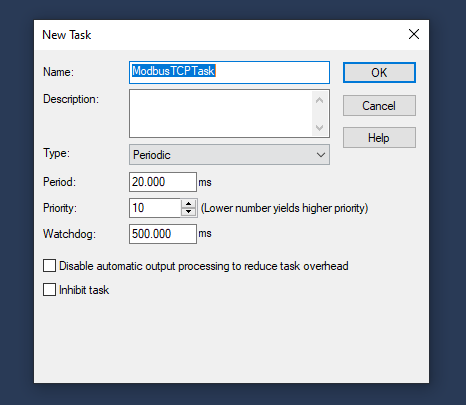

2. De retour dans Studio 5000, cliquez avec le bouton droit sur « Tâches » ⟶ « Nouvelle tâche ». Nommez la tâche, assurez-vous que son « type » est « périodique » et définissez la période à 20 ms. Rockwell recommande une fréquence de 10 ms ou plus (des fréquences plus lentes réduiront la charge du contrôleur et les performances, tandis que des fréquences plus rapides augmenteront les performances mais augmenteront considérablement la charge du contrôleur).

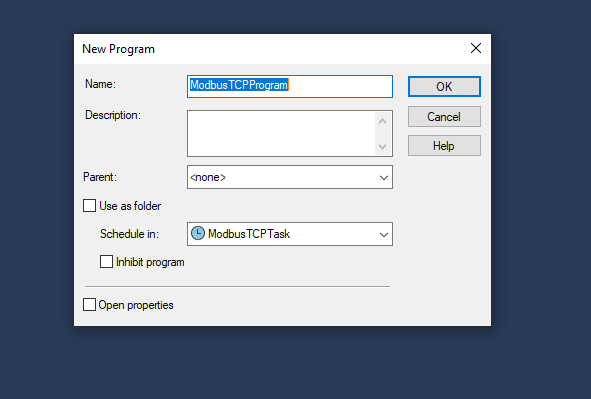

3. Créez un programme dans la nouvelle tâche. Pour ce faire, cliquez avec le bouton droit sur la tâche ⟶ « Ajouter » ⟶ « Nouveau programme ». Nommez-le.

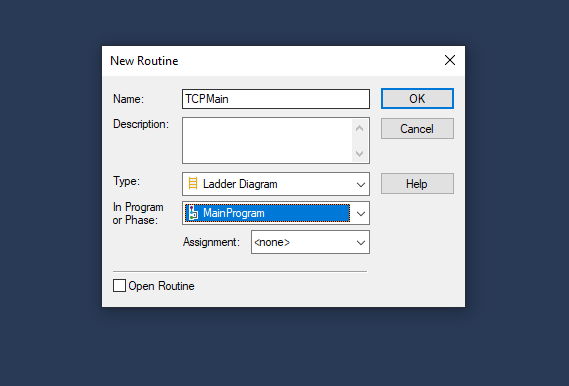

4. Nous allons maintenant créer une nouvelle routine au sein de ce nouveau programme. Pour ce faire, cliquez avec le bouton droit sur le programme ⟶ « Ajouter » ⟶ « Nouvelle routine ». Nommez-la et, dans l’option « Dans le programme ou la phase », sélectionnez « Programme principal ».

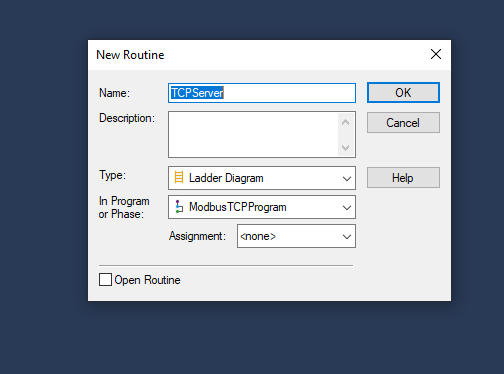

5. Créez ensuite une autre routine (que nous avons appelée TCPServer). Nommez-la et, dans l'option « dans le programme ou la phase », définissez-la comme « ModbusTCPProgram ».

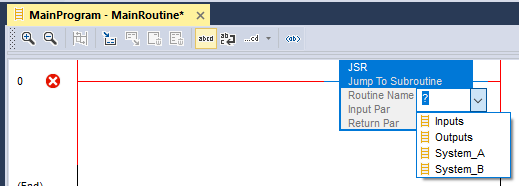

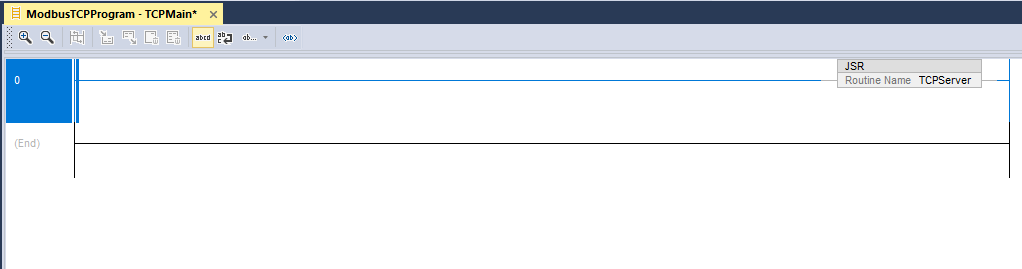

6. Ouvrez votre routine principale (appelée « TCPMain » dans notre cas) et, à l'intérieur, appelez l'autre routine (« TCPServer ») en cliquant sur le point d'interrogation et en sélectionnant votre autre routine dans le menu déroulant.

(Cette image ne provient pas de ce projet en particulier, mais elle illustre le processus).

Remarque : Bien qu'il soit possible de tout créer dans une seule routine, il est préférable de répartir le travail sur plusieurs routines.

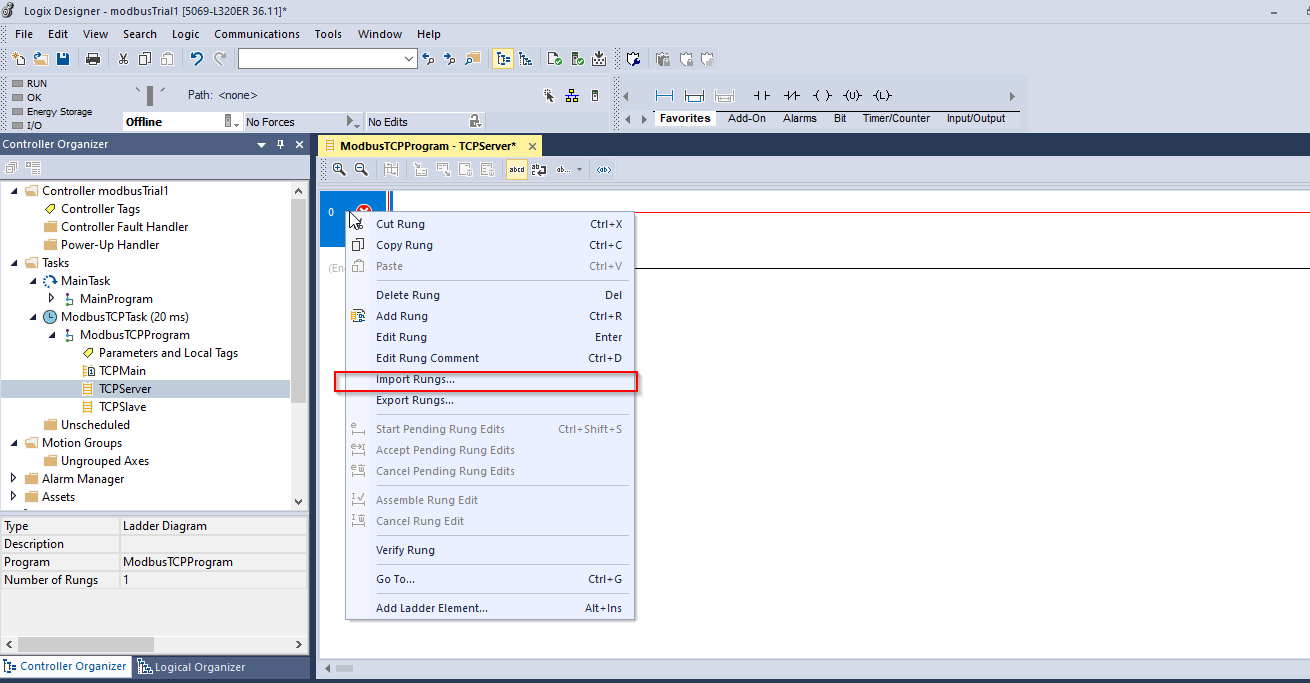

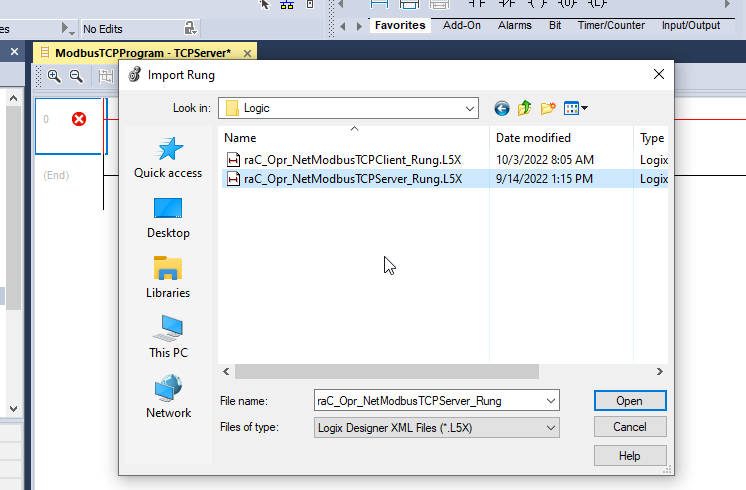

- Ouvrez la routine secondaire (« TCPServer » dans notre cas), cliquez avec le bouton droit sur le schéma et sélectionnez l’option « Importer les échelons ». Une fenêtre contextuelle s’affiche ; recherchez le dossier où vous avez téléchargé l’AOI (dans le fichier « Logic »), puis sélectionnez le fichier « raC_Opr_NetModbus TCPServer_Rung.L5X ». L’AOI Modbus TCP sera alors ajoutée à la routine.

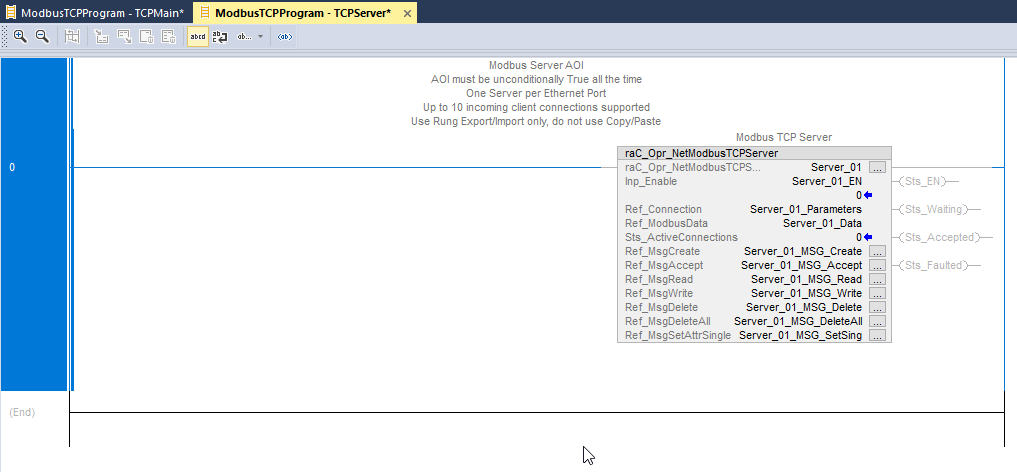

Une fois l'AOI importée avec succès, la fenêtre du programme devrait ressembler à ceci :

Remarque : Pour connaître les détails de la mise en œuvre de l'AOI, il est fortement recommandé de lire la documentation disponible dans le fichier ZIP téléchargé.

Étape 3 : Télécharger le programme sur l’automate programmable

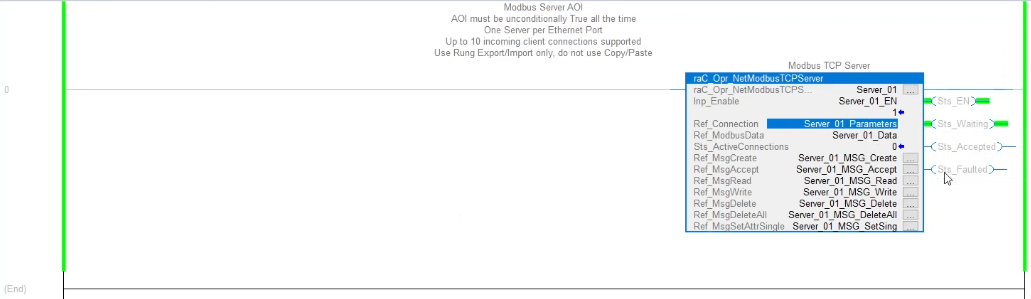

- La dernière étape consiste à télécharger le projet dans l'automate. Accédez à l'onglet « Communication ». Sélectionnez « Qui est actif ». Le programme sera téléchargé avec tous les paramètres par défaut, à l'exception de « Inp_Enable », que nous définirons sur 1.

- Une nouvelle fenêtre RSLinx s'ouvrira. Développez l'option « AB_ETHIP-1, Ethernet », recherchez votre automate programmable dans la liste, sélectionnez-le et cliquez sur « télécharger ».

Vous devriez voir le statut de référence de connexion « sts_waiting ».

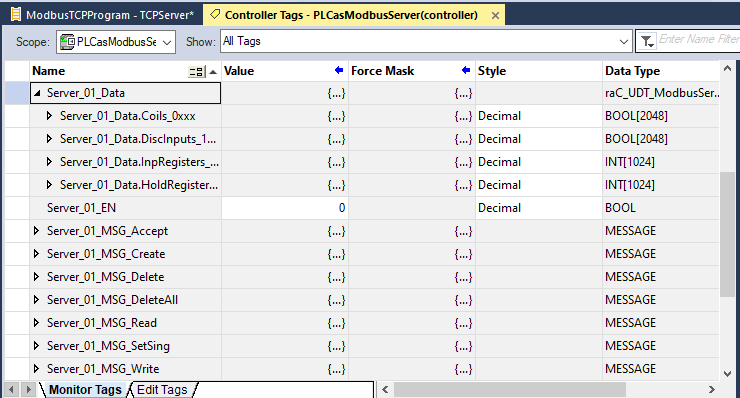

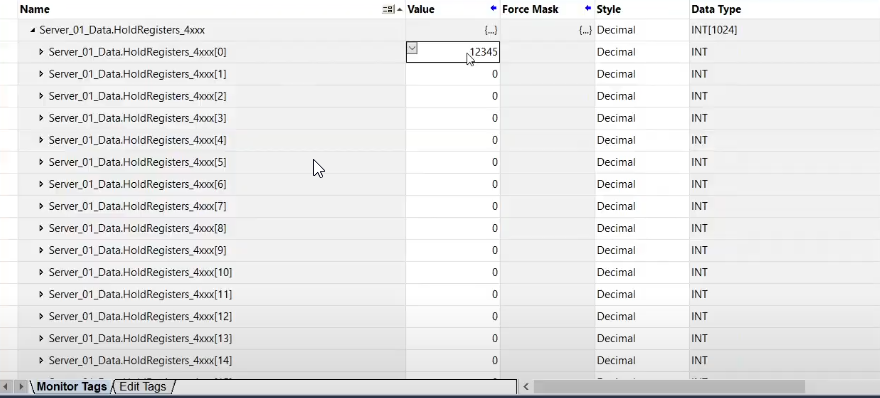

- Maintenant, faites un clic droit sur « Ref_ModbusDdata » et sélectionnez « Monitor Server_01_Data ». Vous devriez alors accéder à une fenêtre similaire à celle ci-dessous :

4. Dans cette fenêtre, développez les registres de maintien et saisissez-y des valeurs aléatoires.

Voici la valeur qui devrait s'afficher lorsque vous interrogez le registre correspondant à l'aide d'un client Modbus. Nous testerons cela dans la section suivante.

Étape 4 : Tester la communication Modbus avec ModbusClientX

Pour vérifier que l'automate programmable fonctionne correctement en tant que serveur Modbus TCP, nous utilisons l'outil ModbusClientX pour interroger l'automate afin d'obtenir des données Modbus.

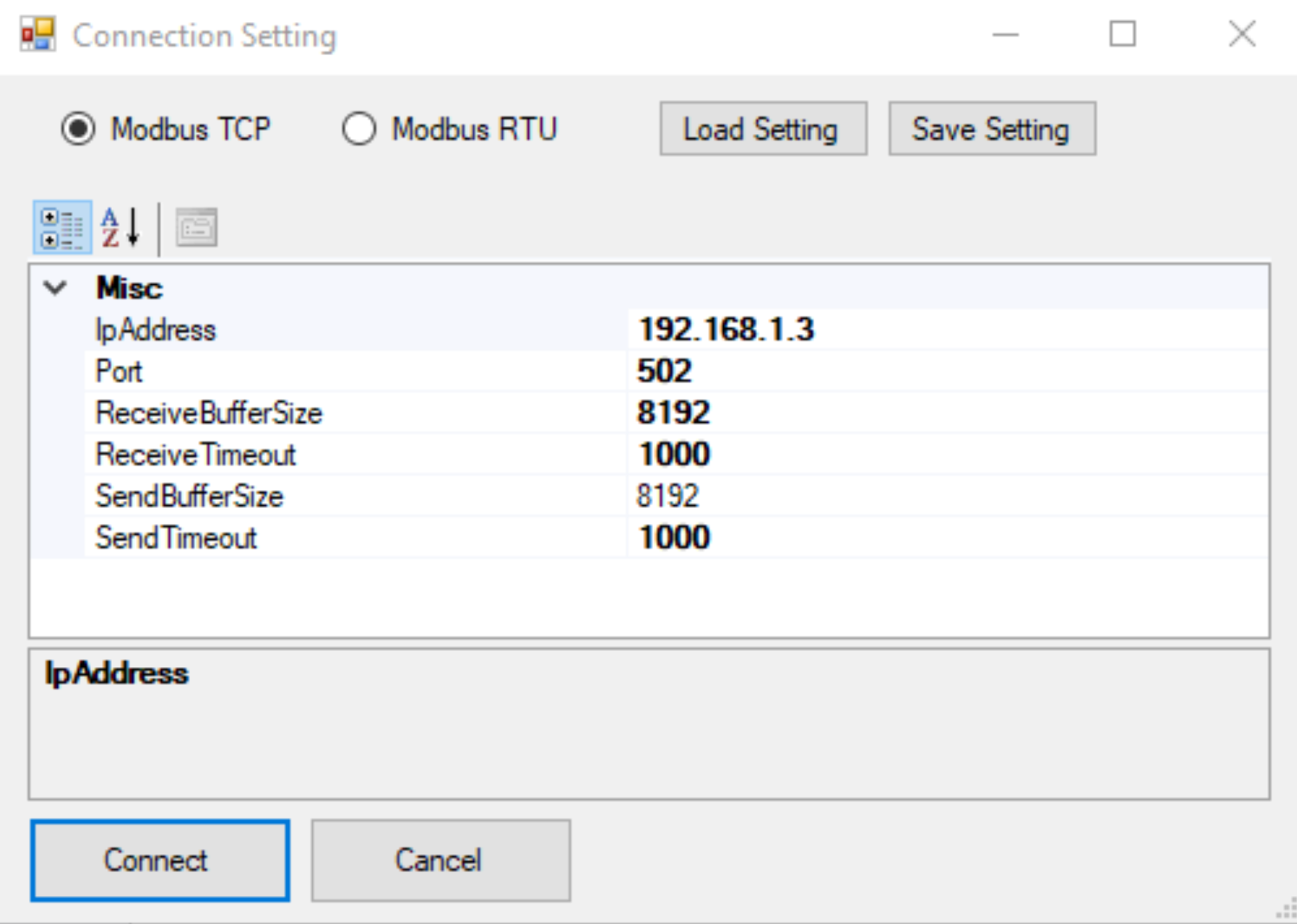

- Ouvrez ModbusClientX et sélectionnez Modbus TCP.

- Saisissez l'adresse IP de votre automate programmable et cliquez sur « connecter ».

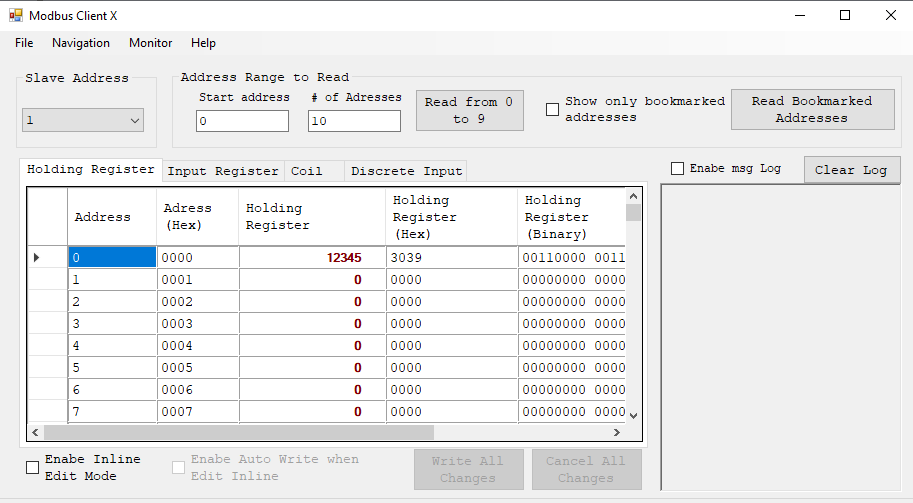

3. Cliquez sur « Lire de 0 à 9 » pour collecter les données stockées dans le tableau de données de l’automate programmable :

Si les valeurs que vous avez précédemment saisies dans Studio 5000 apparaissent ici, cela confirme que la communication Modbus TCP fonctionne comme prévu.

Félicitations, votre automate programmable fonctionne désormais comme un serveur Modbus et est prêt à être interrogé par un client Modbus !

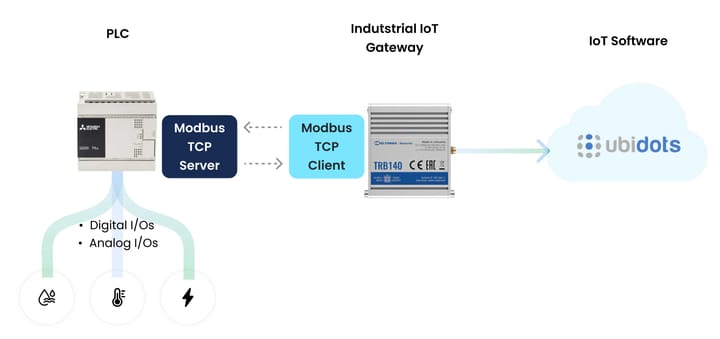

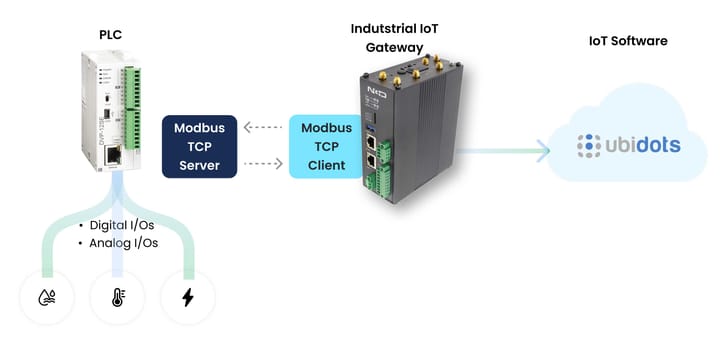

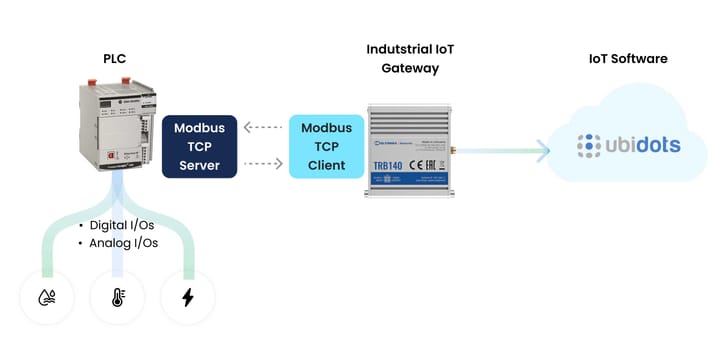

Utilisation d'une Gateway IoT comme client Modbus

En automatisation industrielle, l'interrogation d'un serveur Modbus n'est souvent qu'un point de départ. Pour exploiter pleinement ces données, il est essentiel de les rendre accessibles à distance pour la surveillance et l'analyse. C'est là qu'interviennent gatewayIoT .

gateway IoT combinent les fonctionnalités réseau traditionnelles avec des fonctions avancées telles que la communication Modbus et MQTT. Ces dispositifs servent de pont, interrogeant les données du serveur Modbus (ici, votre automate ControlLogix) et les transmettant aux plateformes IoT industrielles ou aux systèmes distants pour visualisation et traitement.

Au lieu d'utiliser un client Modbus simulé, comme démontré précédemment, nous allons plus loin en configurant une gateway IoT pour qu'elle fasse office de client Modbus. Cette approche permet une intégration fluide avec les solutionsIoT , offrant un accès en temps réel à des données opérationnelles précieuses. Examinons le processus étape par étape.

Nous utiliserons une gateway Teltonika dans cet exemple :

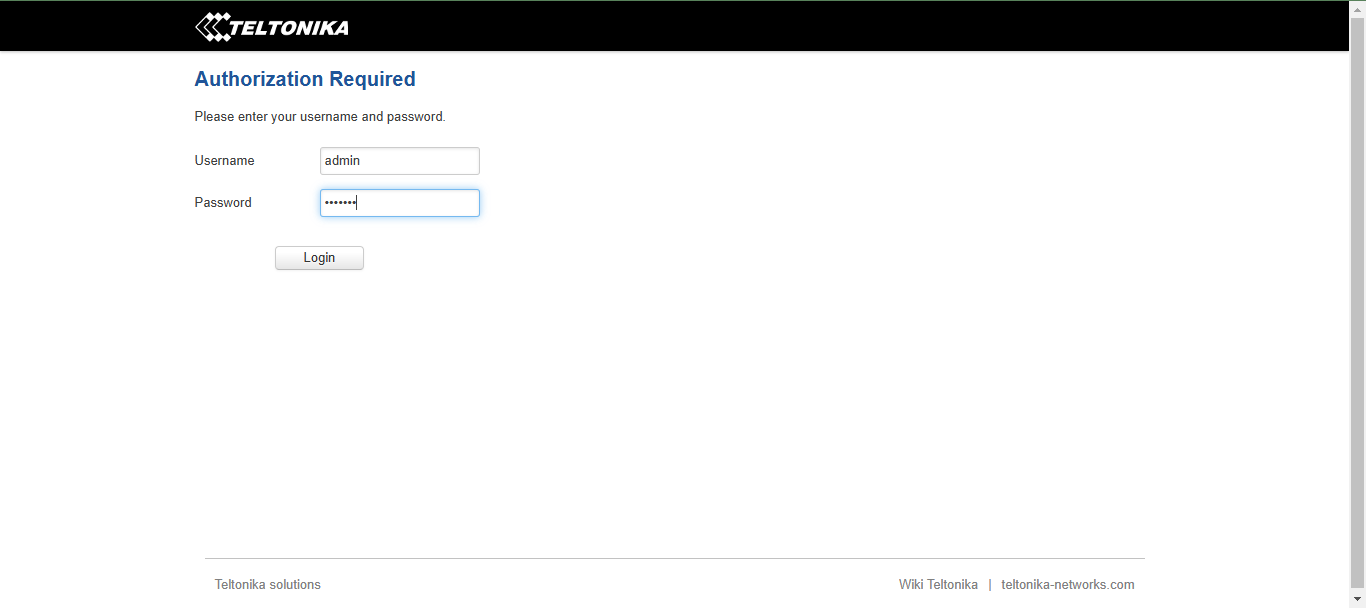

- Accédez à la page de connexion de la gateway Teltonika en utilisant son adresse IP, généralement « 192.168.1.1 » par défaut. Connectez-vous à l’aide des identifiants de la gateway(généralement situés à l’arrière de l’appareil).

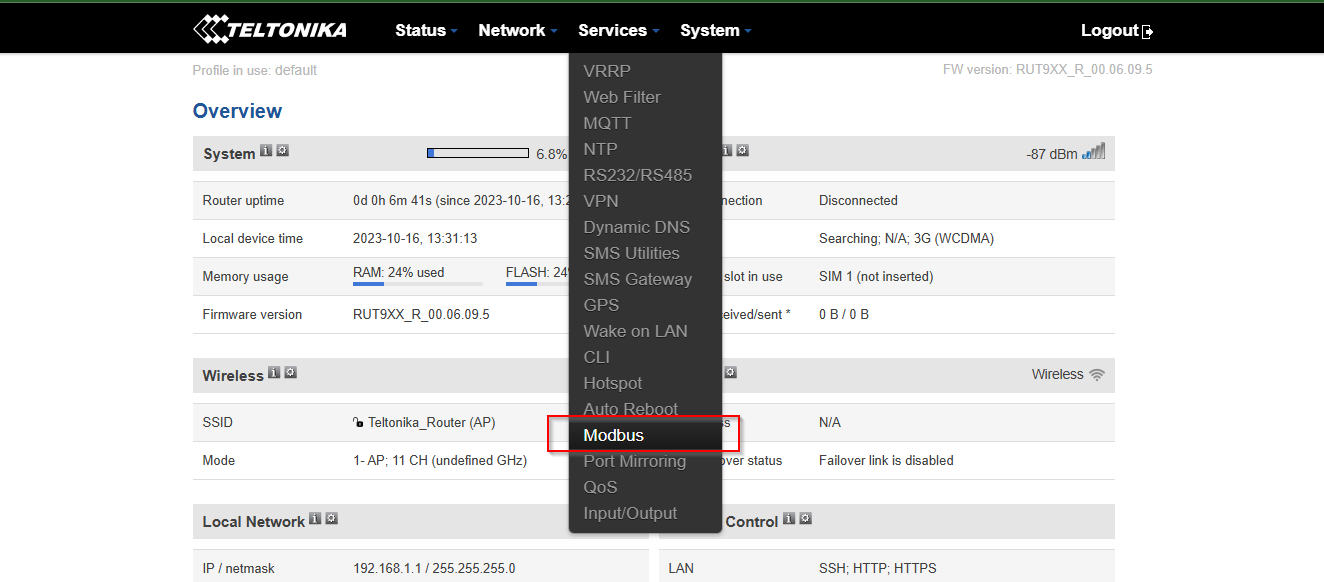

2. Une fois connecté, vous devriez voir une interface semblable à celle ci-dessous. Accédez à la section « Modbus ».

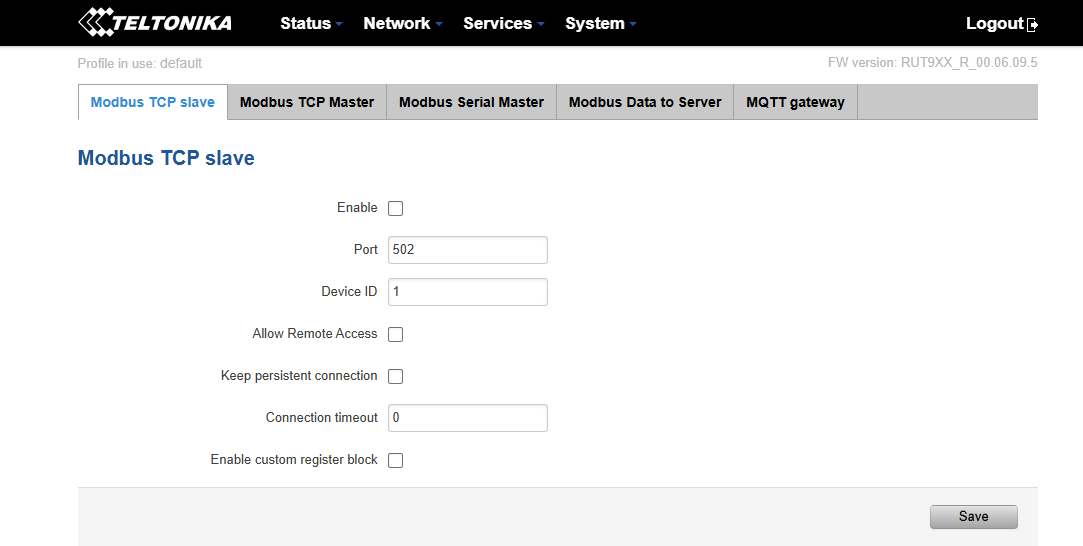

3. Étant donné que nous utilisons notre automate programmable comme serveur et notre gateway comme client, assurez-vous que l'option « Esclave Modbus TCP » n'est pas activée.

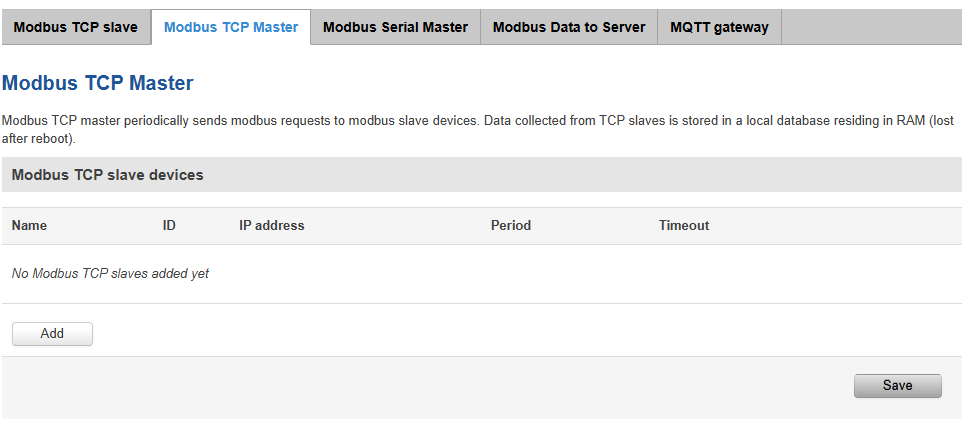

4. Accédez à l'onglet « Maître Modbus TCP ». Nous allons y ajouter l'automate programmable en tant que périphérique esclave.

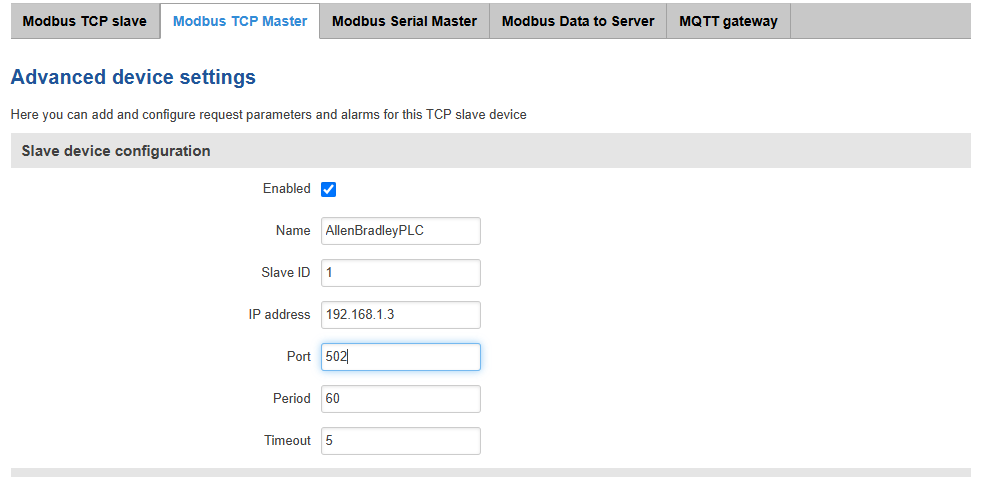

5. Cliquez sur « Ajouter ». Configurez ensuite les paramètres du périphérique esclave en fonction des spécificités de votre projet. Dans notre exemple, nous avons utilisé l’adresse IP et le port Modbus (502 par défaut) de notre automate programmable.

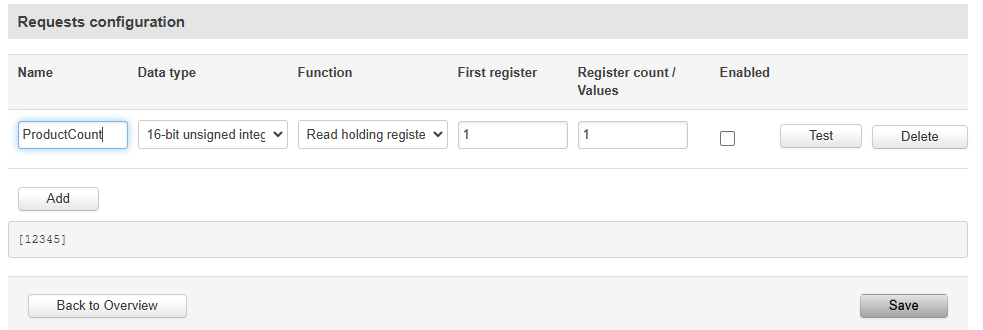

6. Faites défiler vers le bas jusqu'à la section intitulée « Configuration des requêtes ». Cliquez sur « Ajouter » et remplissez les champs suivants en fonction de votre projet :

- Nom : Utilisez un nom significatif pour les données que vous souhaitez lire.

- Type de données : Choisissez le type de données approprié.

- Fonction : Si vous souhaitez uniquement lire, sélectionnez « lire le registre de maintien ».

- Premier registre : L'adresse du registre de la société anonyme.

- Nombre de registres : la longueur des données (le nombre de registres qu’elles occupent).

- Activé : Cochez cette option pour interroger les données en continu.

- Cliquez maintenant sur « Tester ». Si la configuration est correcte, la valeur du registre de l'automate devrait s'afficher en bas de l'écran. Dans notre cas, elle affiche la valeur « 12345 », qui était stockée dans le premier registre de notre automate.

8. Cliquez sur « enregistrer » pour terminer le processus.

La gateway interroge désormais en continu les données de l'automate programmable, agissant comme un client Modbus.

Foire aux questions

Qu'est-ce que le protocole Modbus TCP ?

Modbus TCP est un protocole de communication industrielle permettant l'échange de données sur les réseaux Ethernet. Basé sur le protocole Modbus traditionnel, il encapsule les messages dans des paquets TCP/IP, ce qui le rend idéal pour les systèmes d'automatisation modernes. Largement utilisé dans l'industrie, il assure une communication fluide entre les automates programmables (PLC), les capteurs, les interfaces homme-machine (IHM) et les systèmes SCADA . Reconnu pour sa simplicité, Modbus TCP garantit la compatibilité entre les appareils de différents fabricants, ce qui en fait un choix privilégié pour un transfert de données efficace et fiable en milieu industriel.

Le CompactLogix 5380 prend-il en charge le protocole Modbus TCP ?

Le CompactLogix 5380 ne prend pas en charge nativement le protocole Modbus TCP. Toutefois, il peut être configuré pour fonctionner avec Modbus TCP grâce à une instruction complémentaire (AOI), disponible gratuitement auprès de Rockwell Automation. Cette AOI permet au CompactLogix de communiquer en tant que serveur ou client Modbus TCP, assurant ainsi une intégration fluide avec d'autres appareils compatibles Modbus.

Qu'est-ce que CompactLogix ?

CompactLogix est une gamme d'automates programmables industriels (API) développée par Rockwell Automation sous la marque Allen-Bradley. Conçue pour les systèmes d'automatisation de taille moyenne, elle offre un équilibre optimal entre performance, évolutivité et rentabilité. Les API CompactLogix offrent une puissance de traitement élevée, la prise en charge de multiples protocoles de communication et une intégration transparente avec le logiciel Studio 5000 de Rockwell. Ces caractéristiques font de CompactLogix une solution polyvalente pour des applications allant du contrôle de machines aux systèmes distribués, garantissant une automatisation fiable et efficace en milieu industriel.

Comment collecter les données d'un automate programmable vers un PC ?

Pour transférer des données d'un automate programmable vers un PC, il est nécessaire d'établir une communication entre les deux appareils via un protocole compatible, tel que Modbus TCP ou EtherNet/IP. Commencez par configurer l'automate pour qu'il partage des points de données spécifiques, comme des étiquettes ou des registres, accessibles au PC. Connectez ensuite l'automate au PC par un câble Ethernet ou via un réseau. Utilisez un logiciel SCADA , une application IHM ou un programme personnalisé pour lire les données. De nombreux logiciels permettent également d'enregistrer et d'analyser les données collectées, fournissant ainsi des informations précieuses pour votre système d'automatisation.

Quel logiciel est utilisé pour programmer les automates programmables Allen-Bradley ?

Les automates programmables Allen-Bradley, notamment la série CompactLogix, sont programmés à l'aide du logiciel Studio 5000 Logix Designer . Ce puissant logiciel offre une interface intuitive pour la création et la gestion de projets de systèmes de contrôle. Il prend en charge plusieurs langages de programmation, tels que le langage à relais, le langage structuré et les diagrammes fonctionnels, ce qui le rend polyvalent pour diverses tâches d'automatisation. Studio 5000 simplifie également le développement grâce à des fonctionnalités comme la programmation par étiquettes et des outils de configuration intégrés, garantissant ainsi une conception de système efficace et fiable.

Qu'est-ce qu'un automate programmable Allen-Bradley ?

Un automate programmable Allen-Bradley (PLC) est un contrôleur logique programmable développé par Rockwell Automation, conçu pour automatiser et contrôler les processus industriels. Reconnus pour leur fiabilité et leur flexibilité, ces contrôleurs sont utilisés dans une vaste gamme d'applications, des lignes de production aux systèmes de gestion de l'énergie. Les PLC Allen-Bradley, tels que les séries CompactLogix et ControlLogix, offrent des capacités de traitement performantes, prennent en charge de multiples protocoles de communication comme EtherNet/IP et Modbus TCP, et s'intègrent parfaitement au logiciel Studio 5000. Ils constituent un élément essentiel de l'automatisation industrielle moderne, permettant des solutions de contrôle efficaces, précises et évolutives.

Quel logiciel est utilisé pour définir la configuration des données des automates programmables Allen-Bradley ?

La configuration des données des automates programmables Allen-Bradley est définie à l'aide de Studio 5000 Logix Designer . Ce logiciel permet de créer et de gérer des étiquettes, de mapper des points de données et de configurer les paramètres de communication pour une intégration optimale avec d'autres appareils. Grâce à son interface intuitive et à ses outils polyvalents, Studio 5000 simplifie la configuration des données pour des protocoles tels que Modbus TCP et EtherNet/IP, garantissant ainsi une communication efficace et fiable dans les systèmes d'automatisation industrielle.

Quel est le meilleur système de collecte de données : Modbus RTU ou Modbus TCP/IP ?

Le choix entre Modbus RTU et Modbus TCP/IP dépend des besoins spécifiques de votre application. Modbus RTU est idéal pour les petits réseaux et les systèmes existants, car il fonctionne via une communication série (RS-232 ou RS-485) et est économique pour la collecte de données sur de courtes distances. En revanche, Modbus TCP/IP est mieux adapté aux réseaux modernes de grande envergure. Il exploite Ethernet, permettant un transfert de données plus rapide, une plus grande évolutivité et la prise en charge de plusieurs connexions simultanées. Pour les systèmes industriels nécessitant une intégration transparente avec les plateformesIoT ou SCADA , Modbus TCP/IP est souvent le choix privilégié.

Comment envoyer des données d'automate programmable vers le cloud ?

Pour envoyer des données d'automate programmable vers le cloud, commencez par connecter votre automate à une gateway ou à un edge compatible avec la communication cloud. Configurez la gateway pour qu'elle récupère les données de l'automate via des protocoles tels que Modbus TCP ou EtherNet/IP. Ensuite, configurez la gateway pour qu'elle transfère ces données vers une plateforme IoT industrielle via MQTT, HTTPS ou tout autre protocole compatible. De nombreuses plateformes proposent également des API ou des connecteurs dédiés pour simplifier l'intégration. Pour des solutions plus avancées, envisagez l'utilisation IoT capables de traiter et d'analyser les données directement dans le cloud, permettant ainsi une prise de décision en temps réel.